رئولوژی رسها | معمول ترین افزودنی های مصرفی در بدنه، اکثریت تولید کنندگان تمایل زیادی دارند تا حد امکان حتی با وجود تاثیر کمتر، از افزودنی های ارزان قیمت تر استفاده نمایند. تولید کنندگان همچنین تمایل به استفاده از محصولات جدید را نیز دارند.طیف گسترده ای از مواد روانساز- دی فلوکولانت را پلی فسفات ها تشکیل می دهند. به ویژه تری پلی فسفات که به میزان زیادی در مقادیر ۲/۰ تا ۴/۰ درصد وزنی ماده خشک در صنعت سرامیک مورد استفاده قرار می گیرد.

این نمک ها در جداسازی یون های چند ظرفیتی در محلول خیلی خوب عمل نموده و فعالیت آن ها فوری و موثر است. دیگر مزیت مهم آنها طبیعت کاملا غیرآلی نمک است که به دلیل پیرولیتیک در حین پخت اثر نامطلوب روی بدنه سرامیکی نمی گذارند.

این اثر ممکن است در مناطق احیایی که نفوذپذیری در قطعات کم میشود مشاهده شود که عیب Black Core و … ایجاد می گردد و تشعشعات و کندانس از بین می رود.

پلی فسفات ها نیاز به دامنه تعریف شده ای از PH در سوسپانسیون دارند که باید بین ۸ تا ۹ باشد. به دلیل تغییر در نیروهای الکترواستاتیک بین ذرات سوسپانسیون، تاثیر پذیری طولانی تر از بین می رود.

از معایب این افزودنی ها، فاسد شدن سریع و از بین رفتن اثرپذیری زود آن ها و حلالیت در آب می باشد. تری پلی فسفات سدیم ممکن است سبب ایجاد ناهمگنی در خلال فرآیند سایش در بال میل گردد.

پلی اکریلات ها از دیگر مواد مصرفی در این گروه از محصولات هستند که عموما بر پایه سدیم و آمونیاک بوده و تمایل شدیدی به دی فلوکوله کردن دارند به ویژه اگر در هنگام خردایش اضافه شوند.

این مواد به صورت نرمال حدود ۰/۱ درصد در بدنه مورد استفاده قرار می گیرد. این مواد کاملا محلول بوده و عملکرد مطلوبی داشته و با افزایش زمان خاصیت خود را از دست نمی دهند.

در صورتی که مصرف آن ها زیاد باشد تاثیرشان غیرقابل تغییر می شود اما افزایش سدیم یا آمونیوم ممکن است تغییرات نامحسوسی را ایجاد نماید.از معایب آن ها قیمت بالا و شکسته شدن زنجیرهای پلی اکریل زمانی که در فرآیند خردایش اضافه شوند می باشد که موجب کاهش اثر آن می گردد.

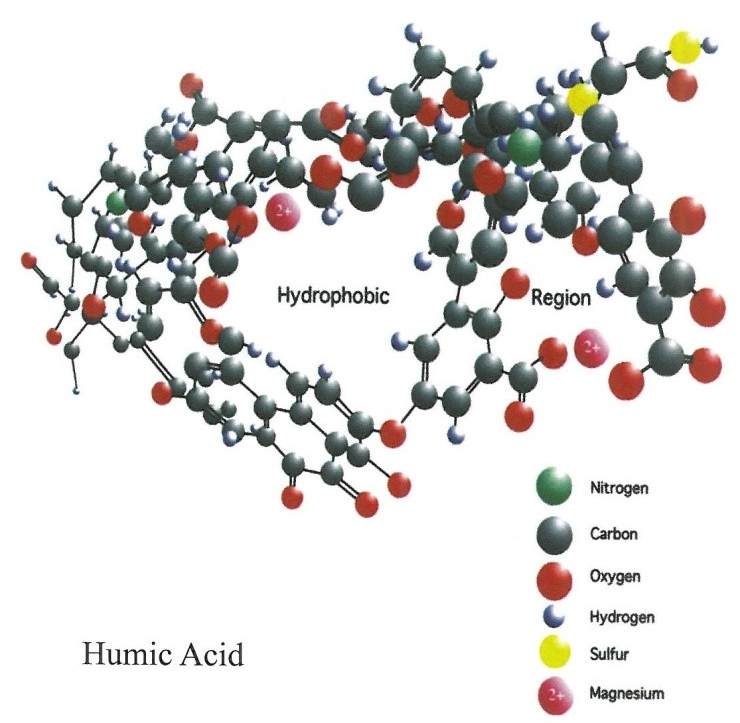

از دیگر افزودنی هایی که در خط تولید استفاده می شود هیومات ها می باشد که به میزان ۰/۱ تا ۰/۲ درصد در بدنه مصرف می شود. اگر از نظر اکتیویته این مواد را بررسی نماییم متوجه می شویم که زمان واکنش آن ها بسیار آرام بوده که این موضوع به دلیل حلالیت پایین شان است.

این مورد می تواند مشکلاتی را در فرآیند سایش در بال میل قبل از اینکه فعال بشوند بوجود آورد. این با وجود کم هزینه بودن، مواد حاوی کربن بوده که پیامدهایی از این جهت در بدنه ایجاد می نماید.

امتیاز سیلیکات سدیم قیمت پایین آن است اما اثرپذیری آن قابل توجه نمی باشد به صورتی که دی فلوکوله کنندگی آن به طور صحیح اعمال نمی شود.از مشکلات این مواد این است که منحنی اپتیمم سازی مصرف آن بسیار محدود بوده و مصرف بیش از حد آن منجر به بروز مشکل در ترکیب می شود.

افزودنی های مورد مصرف در لعاب ها

عموما میتوان گفت لعاب های دو پخت نیازی به افزودنی های ویژه نداشته و فقط گاهی عوامل سوسپانسیون نیاز است. در لعابهای تک پخت و منوپروزا اضافه کردن چسب و گاهی عوامل سوسپانسیون ضروری است.

توزیع اندازه ذرات لعاب ناشی از فرایند خردایش در بال میل، نقش مهمی در رئولوژی لعاب بازی نموده و می تواند تداخل بیش از حد کاتیون ها را در محلول بوجود آورده که موجب ایجاد مشکلات در aging می شود.

یکی از ترکیبات یونی تعلیق کننده الکترواستاتیکی کلرید سدیم است که به طور متوسط بین ۰/۱ تا ۰/۳ درصد مصرف می شود. این ماده در لعاب بیشتر از بدنه مصرف شده و منجر به افزایش ویسکوزیته می شود.

این ماده از غوطه وری خشک جلوگیری می کند زیرا لعاب تمایل دارد که آب اپتیمم آن به تدریج بیشتر شود. با وجود این که قیمت پایین کلرید سدیم امتیاز مهم آن محسوب می شود ولی باید اشاره کرد که نمک تمایل دارد به کناره های کاشی حرکت کند و این امر موجب می شود که لایه پخته نشده لعاب را شکننده کند و عیب لبه برگشتی لعاب تشدید شود زیرا با کوچکترین ضربه ناشی از بغل تراش لعاب کاشی ممکن است لعاب کنده شود.

این نمک آب دوست بوده و تاثیر کمتری نسبت به سایر نمکهای مشابه نظیر کلرید باریم که آنیونهای نامطلوب را با قدرت زیادی جدا می سازد، دارد.

هم چنین مخلوط نمک های ترکیبی ویژه ای وجود دارد که خواص خوبی در ترکیب ایجاد می نمایند اما مصرف بیش از حد این مواد منجر به افزایش ویسکوزیته با اثرات زیان بار در مخازن نگهداری شان می گردد.

Riccotta دیگر افزودنی مورد استفاده رس ها و کائولین ها می باشد که در مقادیری بین ۲ تا ۴ درصد کاربرد دارد. کارید آن در افزایش ویسکوزیته است.

در بدنه های منوپروزا لازم است که دانه های فریت جداگانه نگهداری شوند و بنابراین درس های فوق الذکر بدین منظور اضافه می شوند که ذرات کوچک تر را بین ذرات دیگر حرکت دهند.

اضافه نمودن بیش از حد رسها می تواند در کیفیت محصول نهایی (اپکی و یا براقی) تاثیر داشته باشد. سایر افزودنی های خاص مثل نمک های اسید اتیلن آمین تتراستیک (EDTA)، نمکهای تترا متیل آمین، عوامل کمپلکس مختلف و … مصارف صنعتی ندارند.

در مجموع می توان گفت که ویژگیهای بهینه رئولوژی در بدنه سرامیکی، به نوع و مقدار مواد رسی، افزودنیهای دیگر، تکنولوژی مورد استفاده در خردایش، کنترل دقیق منحنی های اپتیمم سازی فرآیند و … بستگی دارد.

بهینه سازی خواص رئولوژیک وابستگی زیادی به روش کاربرد، فرمولاسیون خود لعاب، نسبت مواد جامد به مایع و کمیت و کیفیت افزودنی های مصرفی دارد.

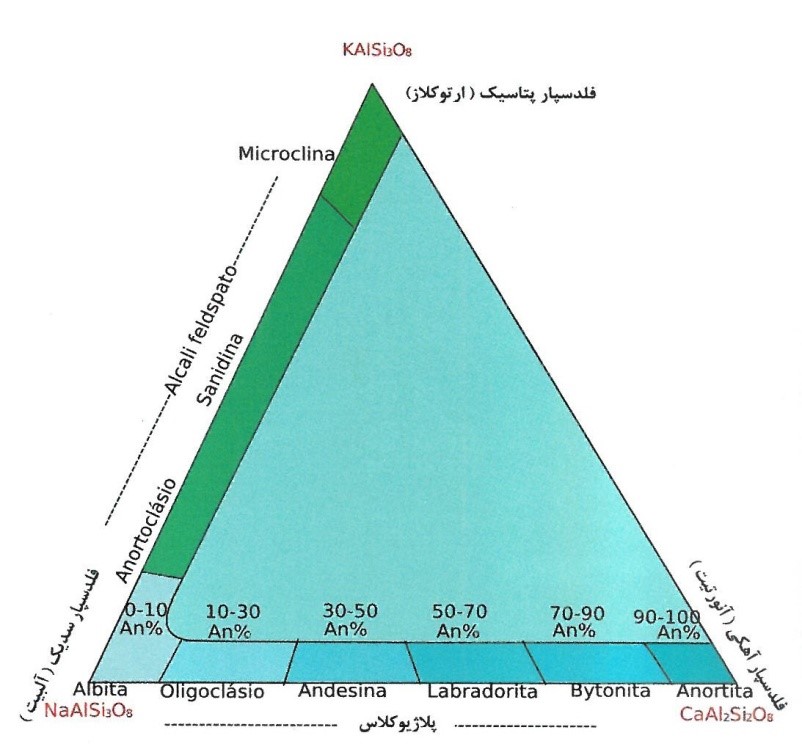

فلدسپارها یکی از فراوان ترین گروه های مواد معدنی در پوسته زمین هستند که حدود ۶۰ درصد صخره های خاکی را تشکیل می دهند. این ماده معدنی عمدتا به صورت فلدسپارهای سدیک، پتاسیک و یا مخلوطی از هر دو نوع وجود داشته و اغلب به دلیل وجود اجزاء آلومینا و اکسیدهای قلیایی در خود بکار می روند و در ساخت سرامیکها دومین جزء مهم پس از رس می باشند.

فلدسپارها همانند شیشه نقطه ذوب قطعی و ثابتی نداشته و در یک محدوده حرارتی به تدریج نرم شده و ذوب می گردند که این ویژگی سبب تسهیل در ذوب کوارتز و رس شده و با استفاده از مقدار مناسب به این مرحله مهم در پخت محصولات سرامیکی سامان می بخشد.

فلدسپارها به عنوان عامل گداز آور جهت شکل گیری فاز شیشه ای در دماهای پایین و منبع الومینا و قلیایی ها در لعاب بکار می روند. فلدسپارها استحکام، چقرمگی و دوام بدنه های سرامیکی را بهبود بخشیده و با ذوب شدن و تر کردن ذرات، فازهای کریستالی سایر اجزاء را به یکدیگر متصل می نماید.

فلدسپارهای عمده

• فلدسپار پتاسیک (ارتوکلاز): K۲O.Al۲.O۳,۶SiO۲

• فلدسپار سدیک (آلبیت): Na۲O.Al۲O۳,۶SiO۲

• فلدسپار آهکی (آنورتیت): CaO.Al۲O۳,۲SiO۲

فلدسپارها در محدوده دمایی ۱۱۵۰ – ۱۲۵۰ درجه سانتیگراد نرم و ذوب شده و فاز شیشه ای فلدسپاتی ایجادی ذرات رس دیرگداز را احاطه کرده و تخلخل های بین آن ها را پر می نماید.

در اثر روان شدن فاز شیشه ای بین ذرات دیرگداز پس از انجماد سبب اتصال آن ها و استحکام بدنه سرامیکی خواهد شد و با افزایش این فاز شیشه ای فلدسپاتی در یک بدنه پخته شده میزان تراکم بالاتر می رود.

اجزاء تشکیل دهنده فلدسپار

• گدازآورها (Flux): به اکسیدهایی نظیر Na۲O,K۲O و CaO در فرمول های فوق، اکسیدهای فلزی قلیایی گفته می شود، زیرا با افزودن آب به یک باز قوی تبدیل می گردند. این اکسیدها به عنوان گدازآور در فرمول های سرامیکی استفاده شده و سبب کاهش دمای ذوب سیستم میشوند.

این مواد ساختارهای مولکولی بسیار فعالی در دمای بالا داشته و با اتصال بهم و ترکیب با ساختار مولکولی مواد سخت کریستالی باعث حل شدن مولکول های سطحی در کریستال ها می گردند.

این کار لایه های زیر سطح را در معرض انحلال قرار داده و در نتیجه سبب خواهند شد ساختارهای کریستالی در دماهایی پایین تر نسبت به آنچه که برای آنها به صورت مستقل تعریف شده ذوب شوند، مانند اینکه حبه های قند در دمای اتاق ذوب گردند.

بدون حضور گداز آورها هیچ یک از اجزاء سازنده بدنه های سرامیکی قادر به ذوب شدن در دماهای معمول نبوده و ساخت سفال ها و بدنه های سرامیکی دور از دسترس اغلب افراد خواهد بود.

• اکسید آلومینیوم (Alumina): این جزء به دو صورت جداگانه در بدنه های رسی و پرسلانی وجود دارد:

– وقتی به صورت شیمیایی و به شکل مولکولی با سایر اجزاء ترکیب می شود به عنوان یک تثبیت کننده (Stabilizer) عمل کرده و جزیی از مذاب شیشه ای می باشد.

اتم های آلومینیوم می توانند با اتم های سیلیسیم از طریق یک اتم اکسیژن مشترک پیوند خورده و در نتیجه یک جزء اساسی از زمینه سیلیس آمورف باشد. در این صورت این اکسید ترانسپارنسی شیشه را تحت تاثیر قرار نمی دهد.

– هرچند اکسید آلومینیوم به صورت ترکیبی در رس هایی مانند کائولن نیز به فرمول سرامیکی افزوده می گردد، بدلیل مقدار بالای گداز آور موجود در فلدسپار مقداری از کائولن ذوب شده و یک محصول جانبی بصورت رسوبی از اکسید آلومینیوم کریستالی بنام آلومینا شکل میگیرد.

این کریستال ها دیرگداز بوده و ذوب نشده باقی مانده و درون مذاب شیشه ای پراکنده میشوند. در این حالت اکسید آلومینیوم سبب ابری یا اپک شدن شیشه خواهد شد.

• سیلیس (Silica): این اکسید به عنوان شیشه ساز (Glass Former) وارد فرمول شده و همانند اکسید آلومینیوم به دو شکل عمل می کند:

– وقتی به شکل مولکولی با گداز اورها و اکسید آلومینیوم ترکیب میشود (مانند فلدسپارها به صورت یک ترکیب مولکولی در ژل شیشه ای آمورف ( سیلیکا ژل ) ظاهر می گردد.

– همچنین سیلیس می تواند به صورت ذرات کریستالی ذوب نشده کوارتز درون مذاب شیشه پراکنده گردد. این حالت جزیی از ساختار دیرگداز بوده که در بدنه های رسی و پرسلانی وجود دارد.

ترکیبات

این گروه از مواد معدنی دارای چارچوبی از تکتوسیلیکاتها بوده و ترکیبات آنها در سه گروه عمده تشریح می گردد :

• فلدسپار پتاسیک (K – Spar) با فرمول شیمیایی KAISi۲O۸

• فلدسپار سدیک (Na – Spar ) با فرمول شیمیایی NaAlSi۳O۸

• فلدسپار آهکی (Ca – Spar) با فرمول شیمیایی CaAl۲Si۲O۸

فلدسپار پتاسیک

فلدسپار پتاسیک در یک لعاب یا بدنه رسی در مقایسه با مقدار مشابه فلدسپار سدیک با وجودی که محدوده دمایی ذوب پایین تری دارد ولی اثر دیرگدازی بیشتری ارائه می دهد.

زیرا با شروع ذوب، شکل گیری کریستال های لوسیت سبب ایجاد یک جریان مذاب آهسته تر و با ویسکوزیته بالاتر می گردند.

فلدسپارسدیک

این فلدسپارها عموما مقادیر کمی نیز اکسید پتاسیم دارند ولی در مجموع کل جزء سدیم آنها کمتر از پتاسیم موجود در فلدسپارهای پتاسیک می باشد. فلدسپارهای سدیک به دو صورت بوده و خواص آن ها اغلب برگرفته از هردو فلدسپار سدیک و پتاسیک می باشد.

این حالت بویژه وقتی رخ میدهد که این فلدسپار با مواد سدیک قویتر مانند نفلین سیانیت مقایسه می گردد. در نتیجه گاهی جایگزینی مقداری از فلدسپار اسدیک با پتاسیک بدون هیچ تغییر سطحی محسوسی امکان پذیر خواهد بود.

نفلین سیانیت

یک ماده معدنی با سیلیس پایین، سدیم و آلومینای بالا حاصل از صخره های فلدسپاتی می باشد. قدرت گداز آوری و میزان انقباض نفلین سیانیت بستگی به نوع و گرید آن دارد.

گریدهایی که قدرت ذوب و میزان انقباض بالاتری دارند اغلب در پرسلان های الکتریکی، گریدهای با دمای ذوب و انقباض متوسط که رایج ترین انواع نفلین سیانیت هستند در آتلیه ها و آموزشگاه ها و گریدهای با دمای ذوب و انقباض پایینتر توسط تولید کنندگان شیشه استفاده می گردند.

سنگ کورنیش ( Cornwall Stone )

این سنگ نیز از صخره های فلدسپاتی بوده و دارای سیلیس بالاتر و اکسیدهای گداز آور کمتر در مقایسه با فلدسپارها می باشد. از آنجا که سیلیس دمای ذوب بالایی دارد در نتیجه سنگ کورنیش به دلیل وجود سیلیس بیشتر دارای دمای ذوب بالاتری در مقایسه با فلدسپارها داشته و هنگامی که به صورت تکی تا دماهای پخت استون ور حرارت داده می شود، سفت تر و کم تر ذوب شده بنظر می رسد.

فلدسپارهای پتاسیک میزان ذوب بیشتری در دماهای پخت اکسیدی زگر ۵-۶ نسبت به سپنگ کورنیش نشان داده پس اولین انتخاب به عنوان هسته لعاب در این محدوده دمایی می باشند مگر وقتی که سطح سخت تری مدنظر باشد.

جایگزینی فلدسپارها

وقتی نسخه های لعاب دارای یک فلدسپار غیر رایج یا نایاب باشد امکان جایگزینی آن وجود دارد ولی ممکن است نیاز به انجام برخی تغییرات جزیی روی سایر اجزاء لعاب مانند رس یا سیلیس و یکی از گداز آورها باشد.

در برخی از تست ها جایگزینی فلدسپار سدیک با فلدسپار پتاسیک سبب تغییرات اندک در سطح لعاب می گردد ولی در مجموع در تمامی هسته های لعاب وقتی این دو فلدسپار جایگزین یکدیگر می شوند، حداقل تغییرات را به همراه داشته و می توانند بدون تغییرات شدید در سطح باشند.

فلدسپار پتاسیک معمولا می تواند بدون ایجاد تغییرات سطحی عمده با سایر مواد مشابه در فرمول لعاب جایگزین گردیده و مقادیر سیلیس و الومینا نیز تغییر ننماید.

در صورت تغییر جزیی در مقدار سیلیس می توان با افزودن یا کاستن سیلیس درون فرمول لعاب این اختلاف را جبران نمود. در هر مورد قبل از جایگزینی در مقیاس وسیع، ساختار اکسیدی هر دو ماده را بررسی کرده و آنالیز اکسیدی لعاب با با مواد جایگزین محاسبه مینمایند.

موارد جایگزین فلدسپارها

• سنگ کورنیش یا کورن وال (K۲O/Na۲O/CaO.Al۲O۳,۱۰SiO۲)

گداز آور قلیایی فلدسپاتی دمای بالا و دارای کلسیم و پتاسیم بهمراه سدیم ولی با دیرگدازی بالاتر از فلدسپارهای پتاسیک.

• کلمانیت یا برات کلسیم (۳B۲O.2CaO)

عمده ترین گداز آور قلیایی دمای پایین که گاهی اثر ایک کنندگی ضعیفی در لعاب دارد. برای ترانسپارنسی بیشتر و بهتر باید سایر ترکیبات بوراتی مانند اسید بوریک استفاده گردند.

• نفلین سیانیت (۴Al۲O۳, ۹SiO۲. ۳Na۲O.K۲O)

یک گداز آور فلدسپاتی رایج دارای سدیم بالا و مقادیری پتاسیم، مورد استفاده در بدنه های رسی و لعابها. حاوی سیلیس کمتر از فلدسپارهای پتاسیک و در نتیجه گداز آوری بالاتر. محدوده پخت لعابهای دما پایین و متوسط را افزایش میدهد.

• اسپودومن یا فلدسپار لیتیمی (Li۲O.Al۲O۳,۴SiO۲)

گدازآور دما بالای قوی، ایجاد کننده آبی مسی و مناسب برای بدنه های مقاوم به شوک حرارتی و لعاب های تطبیقی.

جایگزینی نفلین سیانیت بجای یک فلدسپار یا سنگ کورنیش بطور قابل ملاحظه ای دمای پخت لعاب یا بدنه رسی را کاهش می دهد.

مقایسه مقادیر مورد نیاز نفلین سیانیت و فلدسپار پتاسیک جهت ایجاد یک شرایط ذوب مشابه ضروری بوده و نشان می دهد تقریبا ۲۵ درصد فلدسپار پتاسیک بیشتر برای انجام عمل گداز آوری همانند نفلین سیانیت لازم می باشد.

علی رغم افزایش عمل گداز آوری با این کار به دلیل کاهش مقادیر جزیی سیلیس و آلومینا در نفلین سیانیت مات شدگی سطوح براق را تا حدی شاهد هستیم.

وقتی سنگ کورنیش به عنوان جایگزین برای فلدسپار سدیک یا پتاسیک در فرمول لعاب بکار می رود ممکن است سطح لعاب را به شدت تغییر دهد. این ماده مقدار سیلیس بالاتر و اکسیدهای گداز آور کمتری دارد.

این جایگزینی می تواند دمای پخت لعاب را افزایش داده و سبب ایک تر یا مات شدن سطوح شیشه ای و براق گردد. اگرچه جایگزینی سنگ کورنیش بجای یک فلدسپار مقدار کل گداز آورها را در فرمول لعاب کاهش می دهد ولی هنوز مقادیر بالایی کمک ذوب در لعاب وجود داشته و ممکن است برای ذوب سیلیس اضافی حاصل از این سنگ کافی باشد.

سنگ کورنیش حاوی اکسید آهن بالاتر و برخی ناخالصیهای بیشتر نسبت به فلدسپارها بوده و در نتیجه تفاوت های رنگی به خصوص در لعاب های پر آهن ایجاد مینماید.

اگر محتوای این مقاله برایتان مفید بود، لطفا آن را با دوستانتان نیز به اشتراک بگذارید.

همچنین شما میتوانید نظرات خود را درباره این مقاله با ما و سایر کاربران سرام پخش در میان بگذارید.

نظرات ۲