کاربرد ربات در صنعت کاشی و سرامیک | TGV در صنعت کاشی و سرامیک یک دستگاه (ربات) حمل کننده اتوماتیک و هوشمند می باشد که با استفاده از فن آوری هوش مصنوعی و سیستم های اتوماتیک فرمان (PLC) یا (Processor Logic Control وظیفه حمل باکس های مربوط به کاشی و سرامیک که محل ذخیره یا انباره کاشی و سرامیک در این گونه کارخانجات می باشند را به عهده دارد.

به این ترتیب که پس از پرشدن باکس در ماشین (لودینگ) یا خالی شدن آن (آنلودینگ) فرمان تعویض باکس از ماشین مورد نظر به اتاق کنترل صادر شده و سیستم PLC پس از پردازش نوع پروسس به نزدیک ترین TGV از نظر موقعیت مکانی، فرمان برداشتن و انتقال باکس را صادر می نماید.

دلیل این که نزدیک ترین TGV جهت سرویس دهی انتخاب می گردد، این است که سیستم هوش مصنوعی ایجاب می کند که هزینه انتقال باکس چه از بعد زمانی و چه از بعد استهلاک ماشین به حداقل ممکن برسد.

ساختمان ظاهری TGV

TGV متشکل شده از یک قالب مکعبی شکل از جنس آهن بسیار سخت که به عنوان شاسی از آن استفاده می شود. درون این شاسی سه محفظه بسیار مهم تعبیه شده است:

١- محفظه هیدرولیکی و مکانیکی که شامل اجزایی چون پمپ هیدرولیک، پمپ کندانسور (سیستم خنک کننده)، مخزن روغن، شیرآلات و اتصالات هیدرولیکی و فن خنک کننده می باشد.

۲- محفظه باتری که یک باتری بسیار قوی در حدود ۲۴۰ آمپر ساعت در درون آن قرار می گیرد.

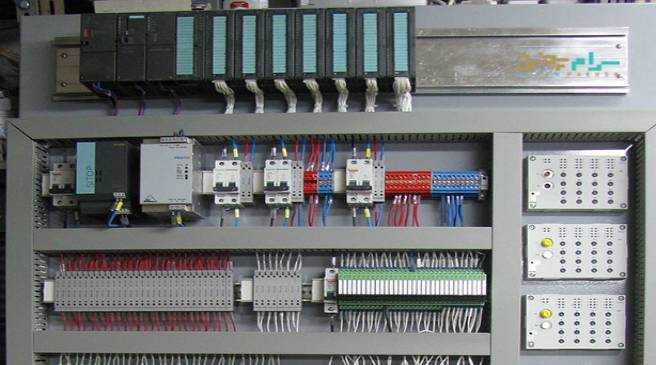

٣- محفظه تابلوی برق و سیستم فرمان گیری و ارسال داده ها که اجزایی از قبیل PLC، رله های فرمان، رله های قدرت، اینورتر، سنسورها و فتوسل ها (Photocell) در آن قرار دارند.

علاوه بر سه قسمت مهم فوق که در بالا توضیح داده شد، دستگاه دارای شش چرخ جهت هدایت دستگاه می باشد که دو عدد از این چرخها که در وسط TGV قرار دارد وظیفه حرکت انتقالی دستگاه را به عهده دارد.

سیستم فرمان گیری PLC

در گذشته تمامی حرکات یک دستگاه به صورت دستی انجام می گرفت. به عنوان مثال برای حرکت دادن یک محور از یک اپراتور جهت روشن و خاموش کردن دستگاه استفاده می شد.

با پیشرفت صنعت در این زمینه به صورت نیمه اتوماتیک این اعمال توسط تایمرها (رله های زمان سنج) و کنتاکتورها انجام می گرفت که این امر باعث خرابی در سیستم و هزینه بالای تعمیرات و نگهداری و عدم برخورداری از ایمنی لازم می گردید.

بدیهی است که این موارد به صورت نیمه اتوماتیک انجام می شد و ما نمی توانستیم به عنوان یک دستگاه تمام اتوماتیک از آن برای مصارف صنعتی استفاده کنیم.

به علت این که اولا هزینه تعمیرات و نگهداری آن بالا بود و ثانیا فضای زیادی اشغال می کرد ولی با ظهور PLC و میکروپروسسورها یک انقلاب صنعتی عظیم در این زمینه به وجود آمد که تمامی سیستم های کنترل از طریق یک دستگاه کوچک که به عنوان PLC از آن یاد میشود کنترل می گردند. امروزه این دستگاه ها با برندهای مختلف از قبیل Siemense , Omron و… عرضه می گردند.

تابلوی PLC

PLC در سیستم کنترل TGV وظیفه اصلی کنترل این دستگاه را به عهده دارد به طوری که PLC پس از رسیدن فرمان از ماشین مربوطه بعد از بررسی آخرین تغییرات جدول وضعیت Sistus table) که شامل موقعیت مکانی TGVها، پارکینگ ها، وضعیت باکس ها و… می باشد بهترین و کم هزینه ترین مسیر حرکت TGV را مشخص نموده و فرمان حرکت و مسیر آن را به مناسب ترین TGV ارسال می کند.

پس از رسیدن TGV به مقصد PLC برای بلند کردن باکس، فرمان مربوطه را به رله های مربوط به جکهای هیدرولیکی صادر کرده که TGV بعد از بلند کردن باکس مجددا مسیر انتخاب شده توسط PLC را طی می کند تا به مقصد بعدی که می تواند خط تولید یا پارکینگ باشد برسد.

در حالت کلی وظیفه PLC در TGV به طور تخصصی سوییچ کردن رله های انتقال حرکتی و هیدرولیکی می باشد.

لازم به ذکر است که هر PLC برنامه مخصوص به خود را دارد یعنی برنامه مربوط به کنترل TGV توسط کارشناسان نوشته شده و در PLC بارگذاری میگردد.

لازم به ذکر است که هر PLC برنامه مخصوص به خود را دارد یعنی برنامه مربوط به کنترل TGV توسط کارشناسان نوشته شده و در PLC بارگذاری میگردد.

این برنامه نحوه حرکت TGV، بلند کردن باکس و پایین آوردن آن و در پاره ای اوقات کنترل سرعت TGV را تعیین می کند.

سیستم سرویس دهی اتاق کنترل

سیستم سرویس دهی اتاق کنترل فرمان TGV شامل کامپیوتر اصلی (Server)، کامپیوتر پشتیبان، تابلوی برق PLC و Hub Switch می باشد.

به طوری که کامپیوتر مرکزی نقش Server و TGVها نقش Client یا سرویس گیرنده را بازی می کنند. هر TGV با یک کارت شبکه به اتاق فرمان متصل است.

این سیستم از طریق یک شبکه رادیویی قوی تامین می شود که یک Hub Switch اصلی که در اتاق کنترل قرار دارد وظیفه برقراری ارتباط بین تمامی TGVها را برعهده دارد.

وسعت و قدرت شبکه رادیویی نصب شده در سالن تولید به وسعت سالن بستگی دارد. این سیستم شامل یک Access Point اصلی می باشد که در نزدیکی اتاق کنترل قرار دارد و جهت تقویت سیگنال های رادیویی، دو یا چند رله (تقویت کننده در نقاط مختلف سالن نصب می گردد.

نرم افزار کنترل TGV

هر TGV برای خود یک کارت شبکه دارد که برنامه و IP مخصوص و منحصر به فرد خود را دارد. Delay Rate شبکه (نرخ تاخیر) نیز توسط کارشناس شبکه تعیین می گردد.

این شبکه دایما در حال ارسال و دریافت داده ها از TGVها می باشد. لازم به ذکر است که این شبکه باید به قدری قوی باشد که عوامل خارجی از قبیل نویز در شبکه، اختلال دادهها، فرکانس های مخابراتی و… نتوانند روی شبکه تاثیر منفی داشته باشند.

در حالت کلی اتاق کنترل، هماهنگ کننده کلیه فعالیت های کلیدی سالن تولید از قبیل تعویض طرحها و رنگ ها، ارسال باکس های خاص به خطوط، آمارگیری باکس های موجود و… می باشد که این عملیات از طریق نرم افزار نصب شده در سیستم سرور اتاق کنترل انجام می گیرد.

طریقه حرکت TGV بر روی مسیر مگنت گذاری شده

در گذشته باکس های کاشی و سرامیک توسط ریلهای خاصی هدایت شده و به وسیله یک اپراتور (نیروی انسانی) به خط تولید منتقل می گشت،

رفته رفته با ظهور TGV و علم رباتیک این سیستم به کلی دگرگون شده و انتقال باکس های کاشی از طریق مسیری تعریف شده توسط پیاده ساز سیستم و حرکت TGVها در راستای این مسیرها به صورت اتوماتیک و کاملا هوشمندانه انجام میشود.

این مسیر شامل تعدادی آهنربای قوی (مگنت) است که در فواصل معین بین خطوط رفت و برگشت بر روی زمین نصب می شود.

تمامی مسیرهایی که TGV در راستای آن حرکت می کند باید مگنت داشته باشد و اگر مگنت نداشته باشد، TGV از مسیر خارج شده و از مدار اتوماتیک خارج می گردد که به این رفتار سیستم اصطلاحا Alarm اطلاق می گردد.

مگنت های کاشته شده بر روی زمین توسط سه عدد برد الکترونیکی نودخوان (Node Reader) که در زیر TGV تعبیه شده است قابل تشخیص می باشد.

بردهای مربوطه در قسمت جلو، وسط و عقب TGV نصب شده است . این بردها قابلیت خواندن مگنتهای منفی و مثبت را دارد.

این بردها توسط یک برد مرکزی Central Card با همدیگر هماهنگ می شوند. زمانی که TGV یک مگنت را می خواند شماره مگنت از طریق مودم رادیویی جهت اعلام موقعیت TGV به اتاق فرمان ارسال می گردد.

علاوه بر مسیرهای مگنت کاری شده یک سری Chip برنامه ریزی شده خاص که به آن اصطلاحا کد (Code) اطلاق می گردد بر روی نقاط خاصی از زمین کاشته میشوند که کاربرد آن در زمانی است که TGV به دلایل مختلف از مسیر اتوماتیک خارج شده و با قرار دادن دوباره TGV بر روی این کدها دستگاه موقعیت مکانی خود را پیدا کرده و به سیستم مرکزی اعلام می کند که آماده وارد شدن به شبکه اتوماتیک می باشد.

لازم به ذکر است که هر کد آدرس و موقعیت منحصر به فرد خود در نرم افزار سیستم اتاق کنترل TGV را دارد.

تعمیرات و نگهداری قطعات متحرکه TGV

از آنجا که هر سیستم مکانیزه دارای قطعات مکانیکی و الکتریکی می باشد به علت حساسیت بالای آنها باید برنامه زمانی منظمی برای تعمیرات و نگهداری این سیستمها تعبیه شود.

این سیستم نیز با توجه به حساسیت کاری بعد از یک کار کرد دوره ای باید مورد بررسی قرار گیرد. این تعمیرات و نگهداری شامل تعویض قطعات فرسوده و روان سازی کلیه قطعات متحرکه از قبیل چرخها، گیربکس و قطعات هیدرولیکی می باشد.

علاوه بر این به علت حساسیت بالای باتری دستگاه، پس از یک دوره زمانی مشخص باید آب و اسید باتری چک و مجددا شارژ شود.

سیستم امنیتی و حفاظتی دستگاه

از آنجا که هر دستگاه چیزی حدود ۸ الی ۱۰ تن بار را جابجا می کند، باید یک سیستم امنیتی قابل اطمینان حفاظت دستگاه را تامین نماید.

بخصوص وقتی که باکس بر روی دستگاه قرار دارد. سیستم حفاظتی این دستگاه شامل اجزای زیر می باشد:

۸ عدد میکروسوییچ در ۴ طرف TGV جهت قطع سریع مدار حرکتی در هنگام بروز مشکل یا برخورد. دو سپر ابری حفاظتی در قسمت جلو و عقب دستگاه برای فشار به میکروسوییچ های مربوط به جلو و عقب دستگاه در صورت برخورد.

سنسورها و فتوسلهای لیزری در قسمت جلو، عقب و چهار گوشه دستگاه که در هنگام حرکت یا چرخش با دیدن مانعی در مقابل خود با تخمین فاصله، س رعت TGV ابتدا کم شده و در نهایت کاملا متوقف می شود.

با رفع شدن مانع مقابل، دستگاه دوباره تشخیص داده و به صورت اتوماتیک به راه خود ادامه می دهد.

مزایا و معایب سیستم هوشمند TGV

مزایا:

از مزایای این سیستم می توان به مکانیزه شدن کارها و حداقل شدن ضریب اشتباهات، سرعت بخشیدن به انجام امور مربوط به حمل باکس ها، کمتر شدن آسیب به کاشی های خام، تجمیع تمامی آمارهای تولید و باکس ها، تفکیک تمامی طرح های سایزها، پروسس ها و… اشاره کرد.

معایب:

از معایب این سیستم می توان به محو شدن نیروی انسانی، آسیب پذیری شبکه نصب شده در سالن که ممکن است منجر به خروج موقتی TGVها از مدار شبکه شود اشاره کرد.

این امر ممکن است منجر به توقف سایر TGVها در سالن تولید گردد که نهایتا توقف کامل پروسه تولید را به دنبال دارد.

مورد مهم دیگر این است که ممکن است به هر دلیل نرم افزار سیستم دچار اشکال گردد که در این صورت تمامی اطلاعات مربوط به باکس ها، شماره پارکینگ ها، طرح ها و رنگ های کاشی ها و شماره باکس ها از دست برود و با راه اندازی مجدد سیستم این کارها باید به صورت دستی دوباره وارد سیستم جدید گردد که این کار بسیار دشوار و وقت گیر است. ضمن این که تا پایان این کار پروسه تولید هم چنان متوقف است.

البته این مشکل با نصب یک سیستم پشتیبان (Back up) که ثانیه به ثانیه اطلاعات وارده به سرور را به صورت موازی در خود ذخیره می کند قابل حل می باشد.

به این صورت که پس از ایجاد مشکل برای سیستم اصلی، سیستم پشتیبان جایگزین آن – شده و پس از مدت کوتاهی توقف (فقط برای عوض کردن کابل های کامپیوترها) دوباره سیستم به حالت عادی برگشته و پروسه تولید از سر گرفته می شود.

آموزش غیر مستقیم

آموزش های غیر مستقیم بهترین نوع آموزش و تاثیرگذارترین آنها هستند. اگر آنچه را می گوییم خودمان عمل نکنیم یا رفتار غلط داشته باشیم و در کلام هم غلط را ترویج کنیم پرسنل دقیقا خودشان را با ما مدیران تطبیق می دهند.

خیلی از خصلت ها و رفتارهای مدیران به زیر مجموعه شان منتقل می شود. یک مدیر که رفتار تهاجمی دارد و در مقابل هر حرفی و انتقادی و پیشنهادی موضع می گیرد، همین رفتار را به تیم کاری اش منتقل می کند.

مدیری که تعقل و برخورد منطقی و با گذشت را در پیش می گیرد در نهایت همکارانی را دارد که هم با او و هم با پرسنل دیگر بخش ها همین برخورد را خواهند داشت.

آنچه شخصیت یک سازمان نام دارد همین رفتارهایی است که توسط مدیران ارشد هر سازمان به کالبد سازمان روح می دهد. مدیر ارشد هر سازمان وظیفه هماهنگی رشد در بخش های مختلف سازمان را بر مبنای اصول مورد اعتقادش را به عهده دارد.

آنچه دو سازمان را که از نظر ماشین آلات و تکنولوژی و نیروهای متخصص در یک رده قرار دارند، از هم متمایز می کند، همین روح و شخصیت سازمانی است.

سلامت این روح و تقویت آن از هر چیزی در یک سازمان مهم تر است. این سلامت می تواند تضمین کننده موفقیت یک سازمان باشد. یک سازمان سالم نیروهایی دارد که در عین متفاوت بودن از لحاظ تخصص و اخلاق فردی در جهت منافع سازمان عمل می کنند.

در عین جدل و بحث کاری پس از رسیدن به نتیجه و تصمیم گیری در جهت اجرای تصمیم گرفته شده تلاش می کنند هر چند با صد در صد آن نیز موافق نباشند.

در یک سازمان سالم در گفتگوها شفافیت وجود دارد. یک واحد صنعتی حزب سیاسی نیست. در واحد صنعتی ایجاد فراکسیون و دسته و گروه و تصمیمگیری مصلحتی سازمان را بیمار می کند. یک واحد صنعتی یک بنگاه اقتصادی است و هدفش سودآوری است. س هامدار می تواند هر کار عام المنفعه ای را انجام دهد ولی آن مساله ای جدا است.

در همایش معرفی سیستم جدید ارزیابی جایزه ملی کیفیت با بنیان گذار شرکت تولیدکننده یک بستنی معروف که جدیدا وارد بازار شده است گفتگو می کردم می گفت یک بیمارستان تخصصی کلیه در شیراز ساخته است که خدمات رایگان به مردم ارائه می کند و به زودی افتتاح می شود.

در دانشگاه یک استاد داشتم که ۱۶ واحد درسی ام را با او گذراندم و در سال ۷۳ هم استاد نمونه شد. برای دریافت حق التدریسش تا می توانست چانه میزد و بالا ترین نرخ را تقاضا می کرد و بعد هنگام دریافت همه را به حساب انجمن حمایت از بیماران جذامی می ریخت.

یک سازمان می تواند مسئولیت اجتماعی خود را عمل کند ولی این دلیل نمی شود که اقتصادی کار نکند و در تصمیم گیری ها بدون توجه به اصل سودآوری مسائل حاشیه ای دیگر را اصل کند.

سازمان زنده سازمان سود آور است. هر چیزی که به این اصل خدشه وارد کند سازمان را بیمار می کند. جذب نیرو در سازمان می بایست با توجه به این اصل باشد. اگر متخصص برق لازم داریم ولی بنابه سفارش مهندس کشاورزی جذب کنیم به این اصل خدشه وارد کرده ایم و با خدمت به یک فرد به یک سازمان خیانت کرده ایم.

صاحب بنگاهی که اصل را در بکارگیری افراد رابطه فامیلی می داند، در نهایت به سازمان خودش لطمه می زند. اگر بنگاه اقتصادیش را به فامیلش می سپارد که تنها تخصص او پول خرج کردن است، سازمان را به زمین می کوبد.

سازمان سالم می تواند هر گونه تنشی را با آرامش پشت سر بگذارد و سازمان بیمار هر روزش در تنش می گذرد و اینها همه به رفتارهای تک تک کارکنان بستگی دارد.

اگر مدیر بتواند رفتارها و خصلت های متفاوت افراد را در خدمت سازمان قرار دهد و فرهنگی را حاکم کند که چون نور خورشید هر کور سویی را تحت الشعاع قرار دهد می تواند مطمئن باشد که سازمانش با سلامت تمام سیاستهای او را پیاده می کند.

اگر محتوای این مقاله برایتان مفید بود، لطفا آن را با دوستانتان نیز به اشتراک بگذارید.

همچنین شما میتوانید نظرات خود را درباره این مقاله با ما و سایر کاربران سرام پخش در میان بگذارید.

نظرات ۰