در فرآیندهای تولید کاشی و سرامیک، در مراحل پیش و پس از پخت ممکن است عیوب متفاوتی در کاشی نمایان شود که با کنترل پارامترها قابل پیشگیری هستند. در این مطلب به چند نوع از عیوب احتمالی در مراحل پیش از پخت کاشی اشاره می گردد.

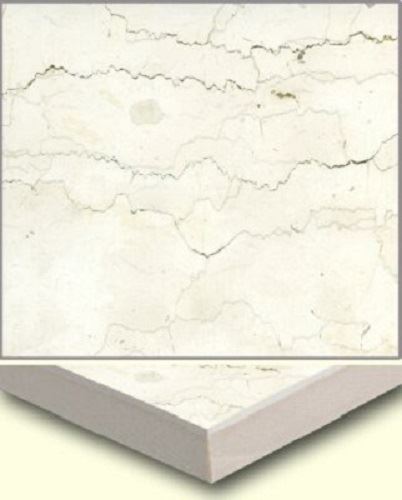

۱- عیب lamination

منشاً این عیب می تواند در تمام مراحل تولید کاشی ایجاد شود. از جمله این عوامل عبارتند از:

– ریز بودن بیش از حد پودر

– خشک بودن بیش از حد پودر

– ترکیب نامناسب از لحاظ پلاستیسیته

– Aging نامناسب

– پرس نامناسب

اگر موارد زیر رخ دهد، منشاء ایجاد عیب از پرس خواهد بود:

– هواگیری به درستی انجام نشود.

– تلورانس ابعادی قالب و پانج مناسب نباشد و هوا به خوبی نتواند خارج شود.

– مناسب نبودن فشار ضربه اولیه

– ضخامت میزان پودری که درون قالب ریخته شده بیش از ۲.۵-۲ برابر ضخامت قطعه پرس شده باشد.

– نبودن وزن مخصوص ظاهری ذرات در رنج مناسب (۱.۳-۱.۲)

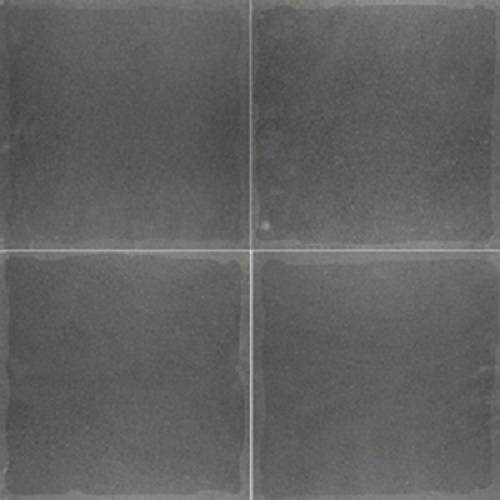

۲- عیب halo

در این عیب تراکم کناره ها بیشتر است، در نتیجه موجب می شود تا کناره های کاشی حین لعاب زدن به خوبی لعاب نگیرد. علت ایجاد این عیب می تواند فراوان بودن ذرات ریز در گرانول ها باشد، زیرا هنگام هواگیری این ذرات در کناره ها تجمع کرده و تراکم کناره ها بالا می رود.

برای رفع این عیب باید هواگیری به آرامی انجام شود تا ذرات ریز کمتر حرکت کنند.

۳- کثیف شدن قالب

اگر پلاستیسیته گرانول مصرفی کم باشد ریزش گرانول ها بیشتر بوده و رطوبت بیشتری دارند، در نتیجه زودتر قالب را کثیف می کنند.

گاهی ممکن است این عیب به دلیل درشت بودن پودر نیز رخ دهد. زیرا ذرات ریز برخلاف ذرات درشت، حین هواگیری با حرکت خود قالب را تمیز می کنند. برای رفع این عیب درون قالب روکش پلاستیکی می کشند.

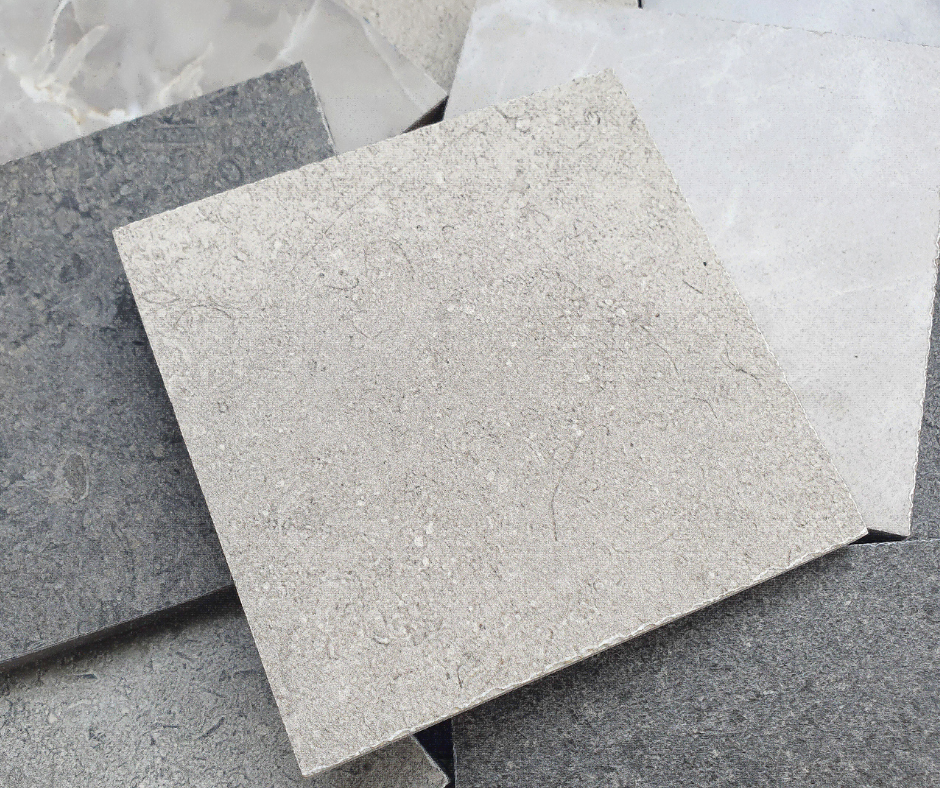

۴- عیب عدم چهارگوش بودن

این عیب عبارت است از عدم چهارگوش بودن زوایا پس از پخت، که به دلیل یکسان نبودن دانسیته بدنه در نقاط مختلف، رخ می دهد. زیرا اگر دانسیته یکسان نباشد، انقباض در نقاط مختلف متفاوت خواهد بود و موجب دفرمگی می شود.

این عیب در کاشی کف بیشتر از کاشی دیواری نمایان می شود، زیرا انقباض کاشی کف بسیار بیشتر از کاشی دیواری است. برای بررسی این عیب از پنترومتر استفاده می شود.

عوامل موثر بر این عیب:

– یکسان نبودن فشار پرس و یا aging نامناسب و در نتیجه یکنواخت نبودن رطوبت

– موازی نبودن و ناهموار بودن سطوح پانچ

– جدایش گرانول ها در سیلوها

برای بررسی اینکه منشاء عیب کدام است باید از نقاط مختلف تست پنترومتری و درصد رطوبت گرفته شود.

۵- ترک های موازی با سطوح کاشی

این عیب ناشی از انبساط بیش از حد پرس است که باعث می شود بدنه هنگام خروج از قالب دچار چنین ترک هایی شود و برای رفع آن باید کونیکی قالب را زیاد کرد تا نمونه به راحتی خارج شود.

این عیب بعد از خشک کردن یا پخت نمایان می شود.

۶- ترک های وسط اضلاع

این نوع ترک ها تنها در وسط اضلاع کاشی ایجاد می شوند. شکاف این ترک ها از سایر ترک ها بازتر است. این عیب تنها در کاشی های میانه ی رولر رخ می دهد. علت ایجاد این ترک ها افزایش شدید درجه حرارت توسط مشعل های زبر کوره در بخش پیش پخت است.

۷- تاب دار شدن گوشه ها

برخی اوقات کاشی بصورت مقعر تابدار می شود. این اتفاق به دلیل اعمال دمای بیشتر بر سطح بالایی کاشی نسبت به سطح پایینی آن است. این اختلاف دما منجر می شود تا انقباض سطح بالایى نسبت به سطح پایینی بیشتر شده و کاشی تابدار شود.

برای اجتناب از این عیب باید تلاش کرد تا فرمولاسیون بدنه زیاد به گرادیان دمایی حساس نباشد.

روش های کاهش حساسیت بدنه نسبت به گرادیان دمایی:

– کاهش میزان مواد فرار در بدنه و افزایش مواد خنثی

– افزایش سایز ذرات

– کاهش دانسیته قطعه از طریق کاهش رطوبت و کاهش فشار پرس

– کاهش شیب دمایی در منطقه پیش پخت

– افزایش زمان عبور بدنه از یک محدوده دمایی مشخص

۸- تابدار بودن دو ضلع کاشی

در این عیب دو ضلع عمود بر رولرها به پایین خم می شوند. این عیب ناشی از وقفه کوتاه مدتی است که در حین شارژ کوره اتفاق می افتد و در اثر این وقفه منحنی دمایی تغییر می کند و دما افزایش می یابد.

#کاشی # سرامیک #سرام پخش

[flm_button link_address=”http://cerampakhsh.com/mag” link_target=”_blank” icon_placement=”Left” button_text=”گردآوری شده توسط: پایگاه اطلاع رسانی کاشی و سرامیک سرام پخش” font_family=”Shabnam” button_size=”XS” button_color=”Light” button_style=”Border” button_hover=”HoverB-Dark” rounded_corners=”3″]

[flm_button link_address=”https://instagram.com/cerampakhsh” link_target=”_blank” icon_placement=”Left” button_text=”اینستاگرام ما را دنبال کنید” font_family=”Shabnam” font_size=”15px” button_size=”XS” button_color=”White” text_color=”Purple” button_hover=”HoverF-Purple” rounded_corners=”3″ custom_border_color=”9f5de2″ animate_icon=”Grow” icon=”fa-instagram”]

نظرات ۰