فناوری چاپ دیجیتال :

فناوری دکوراسیون به روش دیجیتالی برای اولین بار در سال ۲۰۰۰ به صنعت کاشی معرفی شد.با پیشرفت هایی که امروزه در این زمینه اتفاق افتاده است، شاید بتوان گفت که اهمیت نوآوری دکوراسیون دیجیتالی در صنعت کاشی به اندازه تغییر کوره های تونلی به کورههای رولری است. اگرچه فناوری چاپ دیجیتال بسیاری از مشکلات رایج در صنعت چاپ کاشی را رفع میکند، اما تحقیقات بیشتری در جهت بهبود این فرآیند همچنان در حال انجام است.

فناوری چاپ دیجیتال شباهت بسیار زیادی به فناوری به کار رفته در چاپگرهای کاغذ دارد. بدان معنا که در این فناوری از سه رنگی اصلی موسوم به سیستم CMY استفاده میشود. سیستم CMY معرف سه رنگ اصلی با نامهای فیروزه ای (Cyan)، ارغوانی(Magenta) و زرد (Yellow) است.از ترکیب سه رنگ CMY میتوان رنگ مشکی را نیز بدست آورد.اما قیمت سه رنگ مذکور بالاست و ترجیح بر آن است که رنگ مشکی به این سیستم سه تایی اضافه شود. بنابراین در فناوری چاپ دیجیتال کاشی از سیستم چهارتایی CMYK استفاده میشود . Kدر اینجا مخفف Key میباشد؛ که در این فناوری یک Key Plate است که پلیت های سه رنگ اصلی با آن هم راستا میشوند. برخی افراد به اشتباه K را به حرف آخر Black نسبت میدهند؛ که البته برای به خاطر سپردن این مخفف مناسب است. (از ترکیب چهار رنگ مذکور ) فیروزه ای ، ارغوانی ، زرد و مشکی کلیه رنگ های مد نظر را میتوان بدست آورد.

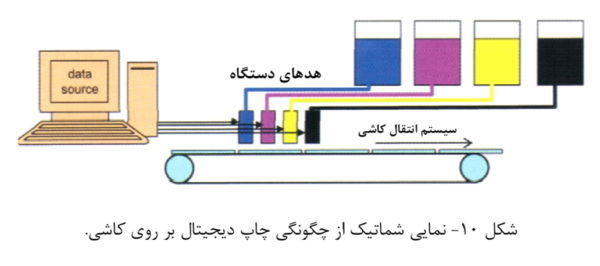

از پاشش چهار رنگ مذکور بر روی کاشی و بصورت قطرات بسیار کوچک، طرح مد نظر را میتوان خلق کرد. این فناوری ممکن است در تولید پیوسته به صورت In-line استفاده شود و یا بصورت Off-line و برای تولیدات محدود بکار رود. فناوری Off-line اغلب برای تولید دکوری ها و در کارخانه های پخت دکور بکار میرود. شکل ۱۰ تصویری شماتیک از چاپ دیجیتال بصورت پیوسته را نشان میدهد که با عبور کاشی از زیر هدهای (Printing Heads) دستگاه چاپ، طرح مد نظر بر روی آن ایجاد میگردد.قبل از اینکه جزئیات بیشتری در خصوص انواع فناوری دکوراسیون دیجیتال ارائه شود؛ جا دارد که به تعدادی از مزایای این روش که در آینده، صنعت دکوراسیون کاشی را متحول خواهد اشاره شود .

مزایای چاپ دیجیتال را میتوان در موارد ذیل خلاصه نمود:

تفکیک دیجیتالی تصویر و قابلیت تولید کاشی با طرحهای مختلف و غیر تکراری که میتواند جلوه طرحهای طبیعی نظیر سنگ، چوب و…را به شکل بسیار بهتری نسبت به روشهای فعلی مانند چاپ های روتاری و تخت ایجاد نماید.همچنین میتوان یک نقاشی دیواری و یا یک عکس را به صورت کامل و در ابعاد دلخواه بسته به سفارش مشتری، بر روی کاشی به صورت پازل ایجاد نمود.علاوه بر این، نقشهای مختلف از یک طرح میتواند بهصورت یکپارچه و یا تفکیک شده تولید شوند.

کیفیت چاپ به مراتب بالاتر از روشهای جاری است.

روی هم رفته زمان تولید برای نمونههای آزمایشی و طرحهای جدید کاهش مییابد.

فرآیند تغییرات جزئی بر روی طرح اصلی آسان و سریع است.

نگهداری طرحها به صورت دیجیتال بسیار آسانتر است و هزینه کمتری دارد.دیگر به فیلم، شابلون و سیلندر نیازی نیست.

با توجه به اینکه تمام سطح کاشی، حتی لبه ها نیز چاپ میخورند، مشکل ایجاد باند خالی از چاپ که در چاپ کاشی ها با روش های فعلی وجود دارد، برطرف میشود.

کاشی های برش خورده میتواند به آسانی با این سیستم دکور شده و از هزینه های جابجایی و….کاسته شود. تغییر اندازه یک طرح به اندازه هایی دیگر از همان ابتدا، به آسانی قابل انجام است.

با میزان کمی رنگ، این سیستم قابلیت اجرای طرحها را دارد و برای آزمونهای محدود، نیاز به ساخت رنگ به میزان زیاد نیست.

ضایعات رنگ بسیار پایین است و یا میتوان گفت حذف میشود.

با توجه به اینکه در این روش تماس بین دستگاه چاپ و بدنه به صفر میرسد، امکان اعمال چاپ بر روی بدنه های نازک و شکننده فراهم میشود.همچنین میتوان بر روی بدنه هایی که سطح ناصاف دارند نیز با حفظ فاصلهای در حدود ۱ میلیمتر، چاپ زد.

با پیشرفتهایی که به نظر میرسد در این صنعت اتفاق خواهد افتاد، انواع رنگدانه ها، فریتهای شیشه ای و ذرات فلزی را نیز میتوان برای چاپزنی استفاده کرد.برای نیل به این هدف، بایستی بر مشکل تعلیق این مواد در محیط مایع و دستیابی به دانسیته و ویسکوزیته مناسب غلبه کرد.

انواع فناوری چاپ دیجیتال :

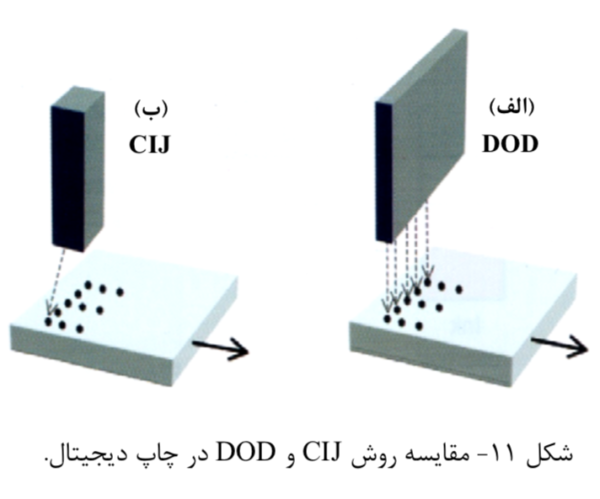

بطور کلی در فناوری چاپ دیجیتال و مطابق با شکل۱۱دو روش برای پاشش قطرات بر روی سطح کاشی وجود دارد:

۱- CIJ یا Continuous Ink Jet(شکل الف)

۲- DOD یا Drop on Demand (شکل ب)

فناوری چاپ دیجیتال

در روش CIJ جوهر بصورت ممتد از نازل (Nozzle) خارج میشود و به صورت قطرات دایره ای شکل بر روی سطح می نشیند.تفکیک قطرات از جریان رنگ، به کمک نیروی کشش سطحی انجام میشود. بر روی هریک از قطرات به وسیله الکترودی که در مجاورت قطرات قرار دارد، القاء الکتریکی صورت گرفته و با استفاده از نیروی الکترواستاتیک رانده شده و منحرف میشود تا بر روی سطح، نقاط مورد نظر را ایجاد نماید.با استفاده از ایجاد تغییرات در شارژ القایی، میزان انحراف و زاویه قطرات میتواند کنترل شود و در نتیجه مکان نهایی قطرات بر روی سطح کنترل و تعیین میشود.

قطراتی که از این طریق شارژ نشده اند در کانالی قرار گرفته و بازیافت شده و مجدداً در سیکل مصرف قرار میگیرند.تعداد نازلها بستگی به پیشرفته بودن دستگاه دارد.این روش امروزه در صنایع مختلف برای چاپ اطلاعات و بارکد و همچنین در صنعت سرامیک برای برچسب های بسته بندی و یا نوشته های لبه های کاشی استفاده میشود.ولی امروزه از این روش برای دکوراسیون کاشی استفاده نمیشود.

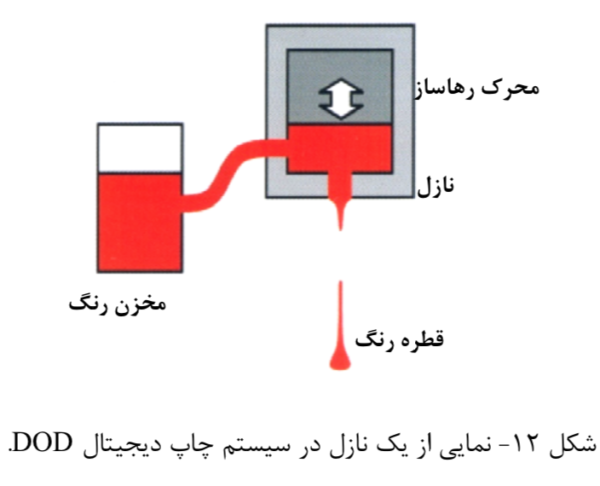

در روش DOD تعداد زیادی نازل بصورت ردیف نازلها قرار دارد که البته هر کدام بصورت جداگانه عمل می نمایند و عملیات پاشش رنگ را بسته به نیاز انجام میدهند؛ که این کار به وسیله القاء پالس فشاری موقت از مخزن رنگ که در پشت نازل قرار دارد صورت میگیرد.پس از این، قطرات در خط مستقیم حرکت کرده و بر روی بدنه می نشینند.تمامی چاپگرهای مورد استفاده در صنعت کاشی به این صورت عمل مینمایند.البته ممکن است استثناء هم وجود داشته باشد.

بر اساس سیگنال دریافتی از محرک رهاساز (Actuator) ، رنگ مورد نظر پاشیده میشود. وقتیکه جریان رنگ نازل را ترک میکند، نیروی کشش سطحی باعث میشود که یک قطره اصلی تشکیل شود و در نهایت این قطره به یک یا دو قطره کوچکتر تبدیل میشود که ممکن است به همین صورت باقی مانده و یا مجدداً با قطرات دیگر ترکیب شود.فاصله بین نازل تا سطح در حدود ۱ میلیمتر است که البته در برخی موارد فاصله بیشتری برای تشکیل قطرات دایرهای شکل نیاز است که در نتیجه سرعت قطرات کمتر و دقت چاپ در یک نقطه خاص برای هر قطره با افزایش فاصله کاهش می یابد.

قطر قطرات که در حقیقت تحت تأثیر اندازه نازل هستند، تعیین کننده وضوح سیستم چاپ است.

به طور معمول این میزان برای قطر قطرات، در حدود μm50 است که از نظر وزنی حدود ۶۰ پیکولیتر میشود.البته برخی چاپگرهای صنعتی این قابلیت را دارند که قطرات کوچکی تا یک پیکولیتر (۱۰میکرو متر) را نیز ایجاد نمایند.

سرعت پاشش بین ۵تا۱۰ متر بر ثانیه است.هدها که دارای نازلهای بسیار زیادی هستند بسته به ابعاد کاشی، بصورت ردیف بصورت عرضی نزدیک به سطح کاشی قرار میگیرند.

اجزای اصلی چاپگرها شامل هدهای چاپ، سیستم انتقال کاشی، سیستم مخزن رنگ، منابع دادهها و سیستم کنترلی میباشد.

سیگنالهای اطلاعات میبایست مدام برای نازلها در زمان مناسب ارسال شود.به عنوان مثال، برای چاپ کاشی با وضوح چاپ dpi360 بر روی کاشی با عرض ۷۰سانتیمتر و سرعت تولید ۳۵متر بر دقیه، بالغ بر ۸۰ میلیون سیگنال در ثانیه برای هر ردیف از هدها ارسال میشود که در نتیجه برای یک سیستم چهار رنگ؛ این میزان چهار برابر میشود.

نانو رنگدانه ها (Nano-pigments) در چاپ دیجیتال :

در تولید جوهر مورد مصرف در سیستم چاپ دیجیتال از نانو رنگدانه های غیر آلی که در یک محمل آلی و مایع معلق اند استفاده میشود.این محمل آلی ممکن است شامل انواع چسبها و معلق کننده ها نیز باشد.در واقع جوهر مصرفی در دستگاه چاپ، به صورت کپسول های یک لیتری و مایع میباشد که کافی است پس از اندکی هم زدن دستی، آن را در دستگاه قرار داد.

چند نکته باید در تولید جوهر مصرفی در چاپ دیجیتال مد نظر قرار گیرد: نخست اینکه از خصوصیات رئولوژیکی مناسب برای چاپ دیجیتال برخوردار باشد.

این ویژگی را میتوان با تنظیم خواص حامل آلی تنظیم نمود.دوم اینکه، ذرات رنگدانه به قدر کافی ریز باشند که در محیط حامل به صورت کلوئیدی و معلق باقی بمانند.

استفاده از نانو رنگدانه ها امکان استفاده از نازلهای با قطر خروجی کم را محیا کرده است.همچنین از مسدود شدن نازلها جلوگیری میکند.در نهایت جوهر مصرفی پس از پخت، باید بتواند رنگ مورد نظر را ایجاد کند.

هدف دیگر در تولید جوهر، دستیابی به رنگی است که به هنگام استفاده بصورت کروی در بیاید.معمولاً ویسکوزیته رنگ مصرفی در حدود cpoise8-25 (سانتی پواز واحد ویسکوزیته میباشد که برای مقایسه میتوان ویسکوزیته آب که در دمای اتاق cpoise1 است را مد نظر قرار داد) میباشد. البته برخی از هدها قادرند رنگی با ویسکوزیته cpoise100 را نیز چاپ نمایند. بدیهی است که هر چقدر دانسیته (درصد رنگدانه) بیشتر باشد بهتر است؛ اما باید شرایط تعلیق نانو رنگدانه ها نیز مد نظر قرار داد.

دمای هدها و همینطور رنگ میبایست در طول فرآیند برای ثابت نگه داشتن ویسکوزیته همواره کنترل شود. یکی از مشکلاتی که در استفاده از چاپگرهای دیجیتال همواره مسأله ساز است، مسدود شدن تدریجی نازلها است.این مشکل، باعث مشاهده خطوط سفید افقی در طرح خواهد شد.

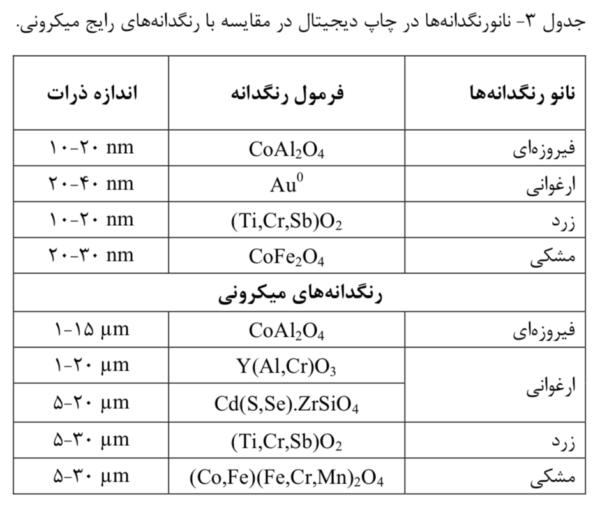

تعویض و یا تمیز کردن هدها در تولید، بایستی در فواصل زمانی مشخص انجام شود.در جدول ۳ خصوصیات نانورنگدانه های مصرفی در چاپ دیجیتال در کنار رنگدانه های رایج میکرونی در صنعت کاشی آورده شده است.

فرمول شیمیایی نانو رنگدانه ها معمولاً تفاوت چندانی با رنگدانه های رایج میکرونی ندارد.معمولاً نانو رنگدانه هایی که سختی کمتری دارند انتخاب میشوند ، تا از سایش بیش از حد نازلها جلوگیری شود.

نکته دیگری که در ساخت نانو رنگدانه ها باید مد نظر قرار گیرد، افزایش واکنش پذیری رنگدانه با کاهش اندازه ذرات آنها است.در عمل، واکنش پذیری و حل شدن رنگدانه های نانو در لعاب و بدنه بیش از رنگدانه های میکرونی است.

بنابراین، عوامل متعددی مانند فرمول رنگدانه، اندازه ذرات، ترکیب لعاب و شرایط تولید را باید به گونه ای بهینه نمود تا واکنش رنگدانه به حداقل برسد.

هنگامیکه که نانو رنگدانه در محیط حامل خود پایدار بماند، بعضاً گزارش شده است که طیف و شدت رنگی بهتری را میتوان از این رنگدانه ها بدست آورد.

[icon name=”tags” class=”” unprefixed_class=””] فناوری چاپ دیجیتال و دکوراسیون در صنعت کاشی

#کاشی # سرامیک #سرام پخش

[flm_button link_address=”http://cerampakhsh.com/mag” link_target=”_blank” icon_placement=”Left” button_text=”گردآوری شده توسط: پایگاه اطلاع رسانی کاشی و سرامیک سرام پخش” font_family=”Shabnam” button_size=”XS” button_color=”Light” button_style=”Border” button_hover=”HoverB-Dark” rounded_corners=”3″]

[flm_button link_address=”https://instagram.com/cerampakhsh” link_target=”_blank” icon_placement=”Left” button_text=”اینستاگرام ما را دنبال کنید” font_family=”Shabnam” font_size=”15px” button_size=”XS” button_color=”White” text_color=”Purple” button_hover=”HoverF-Purple” rounded_corners=”3″ custom_border_color=”9f5de2″ animate_icon=”Grow” icon=”fa-instagram”]

نظرات ۰