Verdés تأمین کننده پیشرو ماشین آلات برای صنعت آجر و کاشی بین المللی است که قادر به تدارک طیف گسترده ای از دستگاه های کامل برای آماده سازی خاک رس است. تجربه کسب شده توسط این شرکت اسپانیایی در طول سال ها، دیدگاه جهانی و توانایی طراحی راه حل های مناسب برای هر شرایط و نیازمندی را به آن داده است.

در بسیاری از موارد،Verdés طیفی از راه حل های مختلف را برای کاربرد مشابهی که برای بازارهای خاص مناسب باشد، ارائه می دهد. به طور خاص، تولیدکنندگان اروپایی تمایل به انتخاب تجهیزاتی مانند آسیاب های کاسه ای تَر (wet pan mill) برای سایش و تغذیه کننده های با غربال مدور (circular screen feeder)برای همگن سازی دارند، اما اغلب در بررسی راه حل های دیگر که قادرند به سطوح بالاتر یا بسیار مشابه کارآیی در هزینه بسیار پایین تر برسند، ناتوان هستند.

با ارزیابی یک سری از متغیرهای فنی، تولیدکنندگان رس می توانند مناسب ترین سامانه را برای فرایند خاص آسیاب خودشان انتخاب کنند.

فرایند همگن سازی

راه حل های متعدد -هر کدام با ویژگی ها و عملکردهای مختلف- برای مخلوط کردن و همگن سازی مواد رُسی در دسترس هستند.

-

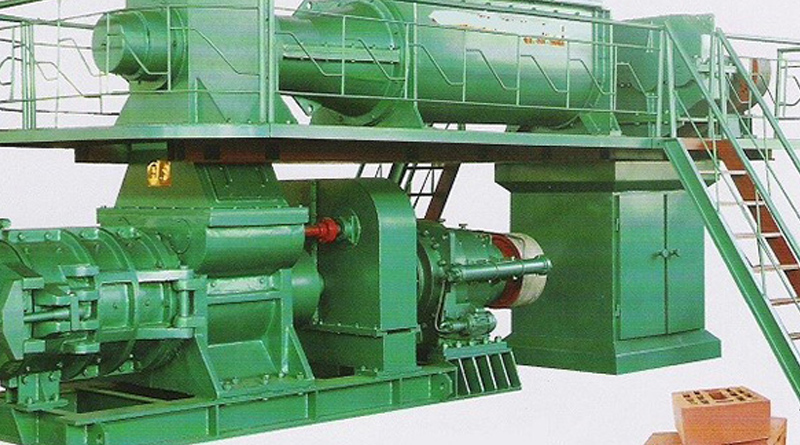

مخلوط کن باز با محور دو تایی

مخلوط کن باز یکی از پر استفاده ترین دستگاه ها در فرایند آماده سازی و قالب گیری است واختصاصا برای همگن سازی مخلوطی از خاک های رسی و ترکیب کردنِ آب یا رنگ ها و مواد افزودنی طراحی شده است.

سری Verde 040 شامل تعدادی از مخلوط کن های با اندازه مختلف و با ظرفیت های تا m³/h ۱۳۰ است.

این دستگاه شامل یک دریچه باز افقی است که با دو محور موازی متقاطع تکمیل می شود که تیغه های قابل چرخش دارند که بر خلاف هم می چرخند و در هنگام همگن سازی، مخلوط را به وسیله اصطکاک به جلو فشار می دهند. تیغه ها می توانند در زوایای مختلفی در امتداد دریچه جهت بگیرند؛ بنابراین فرایند مخلوط کردن را با توجه به نوع رس بهینه می سازد.

جنبه منحصر به فرد طراحی Verdés در هم گام بودنِ تیغه ها است که با یکدیگر روبرو می شوند و اثر “چاقو بر روی چاقو (knife-on-knife) “را ایجاد می کنند؛ بنابراین اصطکاک به حداکثر می رسد و عمل ورز دادن را شدت می بخشد و در عین حال توزیع یکنواخت آب یا سایر مواد افزودنی را تسهیل می کنند.

در مورد اکسترودر-مخلوط کن و فیلتر-مخلوط کن، کارآییِ فرایند اختلاط توسط گروهی از مته های فشرده سازی تقویت میشود و همگن سازیِ بهینه مواد و کیفیت عالی رُس را تضمین می کند.

همچنین فیلتر-مخلوطک ن دارای یک شبکه خروجی است که ناخالصی های موجود در مواد را نگه می دارد (ریشه ها، پالستیک ها یا سایر مواد خارجی).

Verdés مدلهای ۴۵۰/۵۵۰/۶۵۰/۷۰۰/۷۵۰ را در هر دو نسخه اکسترودر و فیلتر و با حداکثر ظرفیت m³/h ۶۵ ارائه می دهد.

-

تغذیه کننده با غربال مدور

تغذیه کننده با غربال مدور یا کلوخه زدای عمودی (vertical shredder)مخصوصا برای تراکم و اختلاط نهایی رُس های مرطوب مناسب است.

مخزن با حجم بالا آن را قادر می سازد تا به عنوان یک واسط (بافر) عمل کند که تغییرات زیاد در کیفیت مواد ورودی را که ناشی از باز گردش ضایعات اکسترود شده یا پرس شده است، جبران می کند و جریان ثابتی از مواد به اکسترودر را حفظ می نماید.

طیف تغذیه کننده های با غربال مدور Verdés شامل مدل های ۲۰۴ و ۲۰۵ به ترتیب با قطر مخزن ۱۴۰۰ و ۱۹۰۰ mm برای مقادیر تولید در محدوده ۱۰ تا ۶۵ تا m³/h ا است.

این دستگاه از یک مخزن استوانه ای عمودی محصور شده با صفحات سوراخ دار، یک محور عمودی چرخنده و یک صفحه جمع کننده بیرونی تشکیل شده است که مواد را به خط بر می گرداند.

همچنین دارای یک مدار برای اضافه کردنِ آب و امکان ضمیمه کردن پوشش های صفحه ای به منظور جلوگیری از تشکیل مواد خشک شده است.

-

معیارهای انتخاب

با توجه به اختلاف های قابل توجه بین دستگاه های شرح داده شده در بالا، در شرایط معین آنها وظایف مختلفی را انجام خواهند داد و ممکن است قابل مقایسه نباشند. این به معنی آن است که برای انجام یک مقایسه، وضعیت هایی که یک تغذیه کننده با غربال مدور و یک مخلوط کن دو محوره، وظایف مشابهی را انجام خواهند داد، باید مشخص شوند:

فرآیند سایش:

در این مرحله امکان مقایسه وجود ندارد. در طول این فرایند، رُس در هر مرحله مختلف از سایش (خردکن اولیه، خردکن/ آسیاب کاسه ای تَر (wet pan mill) آسیاب غلتکی و غیره) به جلو حرکت می کند. وظیفه همگن سازی خاک رس عمدتا توسط مخلوط کن های باز انجام می شود و اجازه می دهد تا چند رس متفاوت با یکدیگر یا سایر اجزاء (ذغال سنگ، سلولز، شن و یا سایر مواد افزودنی) مخلوط شوند تا خواص مختلفی را به مخلوط بدهند.

علاوه بر این کار، مخلوط کن ها اجازه می دهند تا خاک رُس سفت تر و خشک تری از طریق مجرا به پیش برود؛ جایی که تیغه ها فرایند اختلاط را با اصطکاک انجام می دهند.

این فرایندِ همگن سازی راندمان بیشتری دارد، طول دریچه بیشتر و زاویه شیب و سرعت چرخش تیغه ها کمتر است. این باعث کاهش سرعت جریان می شود، زمانی را که مخلوط در مجرا سپری می کند، افزایش می دهد اما در عین حال بهره وری دستگاه را کاهش می دهد. این بدان معنی است که در مخلوط کن باید سازشی بین بهره وری و کیفیت اختلاط یافت.

بلافاصله پیش از اکستروژن:

در این مرحله از فرآیند، می توان عملکرد هر دو دستگاه را مقایسه کرد. خاک رس حاصل از آخرین فرایند آسیاب کردن (آسیاب غلتکی، آسیاب چکشی، آسیاب آونگی) با اندازه ذره بسیار کوچک می رسد (حالا ذرات جدید و ریزتر وجود دارند اما با رطوبت و توزیع ناهمگن)

این ذرات به مرحله نهایی همگن شدن، مرطوب شدن و در صورت لزوم اختلاط با افزودنی ها منتقل می شوند تا اطمینان حاصل شود که رس تحویلی به اکسترودر خواص ثابت از لحاظ توزیع اندازه ذره، رطوبت و تراکم را حفظ می کند.

این تضمین می کند که محصول نهایی بهترین خواص مکانیکی و زیبایی شناسی ممکن را خواهد داشت. در این مرحله، تولیدکننده سرامیک می تواند مناسب ترین تجهیزات را از میان راه حل های مختلف همگن سازی که در دسترس هستند (مخلوط کننده باز، اکسترودر- مخلوط کن، فیلتر-مخلوط کن یا تغذیه کننده با غربال مدور)، انتخاب کند.

مخلوط کننده باز:

این دستگاه با کارآیی بالا، وظیفه ساده اختلاط و افزودن آب بدون فشرده سازی مخلوط را انجام می دهد. هنگام جلو رفتن به صورت افقی، مخلوط کن در حالت بار کامل بهتر کار می کند، زیرا سطح بزرگتری از خاک رس با تیغهه ا تماس میی ابد.

برای دستیابی به حداکثر راندمان اختلاط، دستگاه باید نرخ تغذیه عادی را با ورودی ثابت رس، بدون بازگردش ضایعات از اکستروژن و یا پرس حفظ کند. در مورد بازگردشِ ضایعاتی که به نرخ غیر عادی می رسند، خط نیز باید به یک باکس فیدر مجهز باشد تا بتواند با پیک های احتمالی از مواد ورودی کنار بیاید.

این راه حل هزینه های عملیاتی را بهینه می کند، زیرا این همان چیزی است که به کمترین سرمایهگذاری و صرف انرژی نیاز دارد و در عین حال تعمیر و نگهداری را نیز تسهیل می کند.

این مناسب ترین راه حل برای تولیدکنندگان آجر یا بلوک ِ توخالی است که به دنبال به حداقل رساندن هزینه های تولید هستند.

اکسترودر-مخلوط کن، فیلتر-مخلوط کن:

برای دستیابی به درجه بالاتری از همگن بودن و بهبود کیفیت محصول نهائی، این نسخه های مختلف از مخلوط کن می تواند مورد توجه قرار گیرد. علاوه بر کیفیت های مخلوط کن ِ بازِ ساده که در بالا ذکر شد، این نسخه ها عملیات فشرده سازی نهایی را با استفاده از اکستروژن یا از طریق فشردن در مقابل شبکه انجام می دهند.

درجه بالاتر از فشرده سازی که در مرحله اکستروژن به دست می آید، از صرف انرژی اضافی ممانعت می کند و باعث کاهش سایش اجزای سازنده اکسترودر می شود. این دستگاه ها قدرت بیشتری دارند که قابل مقایسه با قدرت تغذیه کننده با غربال مدور است؛ پس مصرف انرژی بیشتر از راه حل قبلی خواهد بود. بنابراین، آنها برای محصولات با ارزش افزوده بالا مانند آجر نما و کاشی بام مناسب هستند.

تغذیه کننده با غربال مدور:

از آن جا که بزرگترین دستگاه است، بیشترین سرمایه گذاری را طلب میکند و بالاترین هزینه های انرژی و عملیاتی را دارد.

یک مخزن بزرگ و روتور عمودی دارد و قادر به کار با هر دو حالت بارِ کامل و بار نیمه پُر است. بر خلاف مخلوط کن های باز، این دستگاه می تواند به طور مستقل تغییرات ورودی را جبران کند و امکان اضافه کردن آب یا بخار را فراهم نماید، اما مخلوط با افزودنی ها نیست.

همچنین به طور مؤثر قادر به فشردن رُس در برابر غربال است، اگر چه اختلاط به وسیله اصطکاک کمتر از یک مخلوط کن باز است. این دستگاه برای فرآیندهایی که درجه بالایی از تغییرپذیری را از لحاظ نرخ مواد ورودی نشان می دهند، مناسب ترین دستگاه است؛ مانند فرایندهایی که ضایعات کاشی بام پرس شده را دریافت می کنند.

#کاشی # سرامیک #سرام پخش

[flm_button link_address=”http://cerampakhsh.com/mag” link_target=”_blank” icon_placement=”Left” button_text=”گردآوری شده توسط: پایگاه اطلاع رسانی کاشی و سرامیک سرام پخش” font_family=”Shabnam” button_size=”XS” button_color=”Light” button_style=”Border” button_hover=”HoverB-Dark” rounded_corners=”3″]

[flm_button link_address=”https://instagram.com/cerampakhsh” link_target=”_blank” icon_placement=”Left” button_text=”اینستاگرام ما را دنبال کنید” font_family=”Shabnam” font_size=”15px” button_size=”XS” button_color=”White” text_color=”Purple” button_hover=”HoverF-Purple” rounded_corners=”3″ custom_border_color=”9f5de2″ animate_icon=”Grow” icon=”fa-instagram”]

نظرات ۰