چکیده :

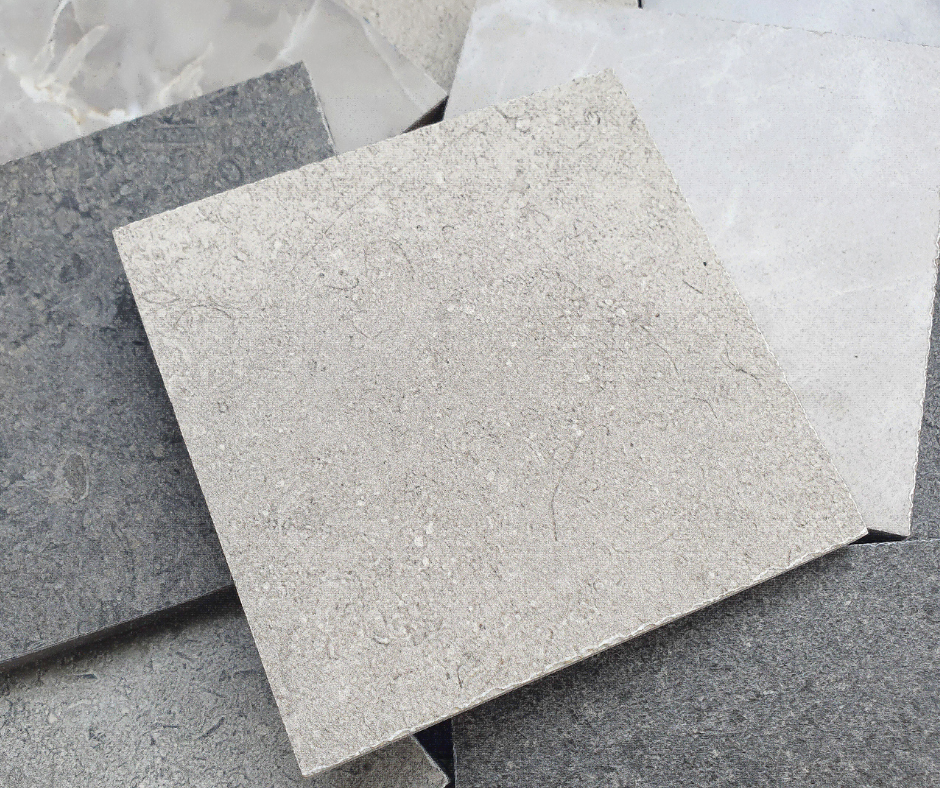

لعاب های شیشه سرامیکی گروهی جدید از لعاب های فریت شده می باشند که در طی پخت متبلور شده وخـواص منحـصر بفردی از قبیل ضرایب انبساط حرارتی بسیار متنوع، سختی بیشتر و کیفیت سطحی بهترنـسبت بـه لعـاب هـای معمـولی را ارایه مینماید.این ویژگی ها از تشکیل ذرات بلورین بسیار ریز دانه در زمینه شیشه ای لعاب نشات می گیرد.این لعـاب هـا را بر اساس فاز بلورینی که پس از پخت متبلور میشوند به لعاب های دایوپـسایدی، کوردیریتی،گـانیتی و مـولایتی تقـسیم بندی می نمایند.در این مقاله محدوده ترکیبی انواع لعاب های مذکور را مورد بررسی قرار داده،ارتباط بین دمای تبلور و قابلیت زینتر شـدن لعاب بر کیفیت سطحی لعاب در طی پخت سریع آنها مطالعه شده و ویژگی هـای فیزیکـی و مکـانیکی هـر یـک بـا اسـتفاده از تصاویر میکروسکپی مورد بحث قرار گرفته است.

۱- شیشه – سرامیک ها

شیشه – سرامیک ها جامدات پلی کریستالی هستند که از طریق کنترل تبلور در شیشه سـاخته مـیشـوند. تبلـور کنتـرل شـده شیشه به معنای جدایش خود خواسته فاز بلورین از شیشه اصلی به صورت بلورک های ریز مـی باشـد.تعـداد بلـورک هـا، سرعت رشد آنها و همچنین اندازه نهایی آنها توسط عملیات حرارتی مناسـب کنتـرل مـی شـود.تبلـور سراسـری در حجـم شیشه در حضور موادی که جوانه زنی را شتاب می بخشد و به آنها عامل جوانـه زا مـی گـوییم، اتفـاق مـی افتـد.محـصول بدست آمده دارای ساختمان ریز دانه و یکنواخت)اندازه بلورک ها به طور معمول بین ۰,۱ تا ۱ میکرون ( می باشد که شـامل مقادیری فاز شیشه ای بر جای مانده است.]۱[روش معمول جهت تهیه شیشه – سرامیک هـا، ذوب و ریختـه گـری شیـشه و سپس عملیات حرارتی قطعه شکل داده شده می باشد؛ روش دیگر که عمدت Ĥ برای تهیـه قطعـات پیچیـده، کامپوزیـت هـا و یـا لعاب های شیشه – سرامیک بکار می رود، زینتر کردن می باشد. شیشه – سرامیک ها بـه دلیـل خـواص ویـژه ای کـه دارنـد، از جمله ریزساختار نهایی همگن، عدم وجود تخلخل، تغییرات ناچیز ابعادی در هنگام تبدیل شدن به شیـشه – سـرامیک، خـواص شیمیایی و اپتیکی مناسب و مهمتر از همه قابلیت طراحی ریزساختار و خـواص مـوردنظر دیگـر، کاربردهـای بـسیاری پیـدا کرده اند.این خواص تابع خواص فیزیکی و شیمیایی فازهای بلورین و شیشه برجـا مانـده و همچنـین مورفولـوژی، ابعـاد و میزان فاز بلوری تشکیل شده است]

۲- لعاب های شیشه-سرامیکی

اخیراً بهبود خواص لعاب کاشی های سرامیکی مورد توجه قرار گرفته است.لعاب های سنتی مقاومت به سایش کمی داشـته و به سرعت خواص ظاهری از جمله شفافیت ظاهری، رنگ و بافت خود را از دست می دهند]۳[. این در حالی است که استفاده از فریت هایی که می توانند در هنگام پخت بسرعت متبلور شوند و خواص منحصر بـه فـردی را در لعاب ایجاد کنند می تواند ناتوانی های مذکور را به شدت کاهش دهـد و مزایـای دیگـری کـه در ادامـه بـه آنهـا اشـاره میشود را دربرداشته باشد:

لعاب های شیشه-سرامیک از نقطعه نرم شوندگی بالایی برخوردارند بنابراین می توانند در سیستم های پخت سـریع کاشـی کیفیت سطحی بهتری را ارائه دهند.بدلیل آنکه بلورک های موجود دراین نوع لعاب ها در مقایسه با لعاب های کریـستالین و مات معمولی ریزتر می باشد، سطوح لعاب های مذکور بسیار صاف و نرمتر خواهد بود.استحکام کاشـی هـای دارای لعـاب شیشه-سرامیک از کاشی های دارای لعاب های معمولی بیشتر می باشد.تهیه لعاب هایی با ضرایب انبساط حرارتـی بـسیار متنوع فقط با لعاب های شیشه-سرامیکی امکان پذیر می باشد.به دلیل ریز بودن بلورک های ایجاد شـده در ایـن لعـاب هـا، می توان با استفاده از آنها و بدون استفاده از اپک کننده های مرسوم )زیرکون و اکسید قلع( به سفیدی مطلوب دست یافت. میتوان با ایجاد بلورک هایی با مورفولوژی غیر کروی استحکام و تافنس شکست لعاب را افزایش داد]۴[.

۳-نحوه پخت لعاب های شیشه – سرامیکی

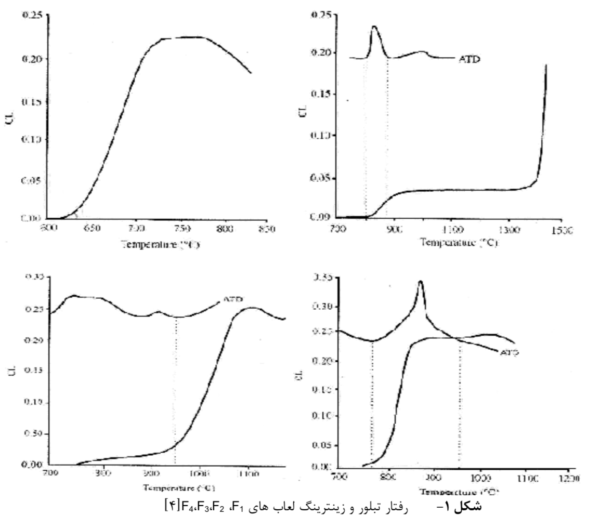

در شیشه – سرامیک ها و لعاب های شیشه – سرامیکی، همیشه دو عامل جریان ناروان شیشه۱و تبلور در طی پخت با یکدیگر در حال رقابت خواهند بود.اگر قبل از آنکه زینتر شدن بصورت کامل رخ دهد شیشه متبلور شـود، ویـسکوزیته آن افـزایش یافته و همین عامل از پخت کامل قطعه و لعاب جلوگیری خواهد کرد.از سوی دیگر وقوع فقط انـدکی تبلـور در هنگـام زینتـر شدن لعاب باعث می شود که دمای نرم شوندگی دیلاتومتری لعاب افزایش یابد.وقوع چنین حالتی می تواند به بهبود کیفیـت ظاهری لعاب، بخصوص در سیستم های پخت سریع )مونوپروزا( کمک نمایـد.بنـابراین اگـر رفتـار تبلـور )بـا کمـک DTA(و زینترینگ) با کمک میکروسکوپ حرارتی (چهار لعاب مختلف که در شکل۱با حروفF3،F2 ،F1وF4 نشان داده شده انـد را در نظر بگیریم می توانیم ادعا کنیم که لعاب F1 بدلیل آنکه اصولا از دمای نرم شوندگی دیلاتومتری کمی برخـوردار اسـت و در محدوده دمائی C°۷۰۰-۷۵۰ کاملا زینتر می شود لعاب مناسبی برای سیـستم هـای تـک پخـت سـریع نخواهـد بـود و ذوب زود هنگام آن موجب بروز پین هول و احتمالا جوش می شود.

همچنین در لعاب F2 بدلیل تبلور زودهنگام دمای زینتر شدن )از طریق افزایش ویسکوزیته( به شـدت افـزایش یافتـه و بـه C°۱۴۰۰ منتقل می شود.بنابراین چنین لعابی در دماهای متداول پخت لعاب های مونوپروزا و حتـی کـف، نپختـه بـاقی خواهـد ماند.در فریت F3 تبلور در دمای C°۷۱۰ شروع می شود

یعنی قبل از شروع انقباض در۷۵۰°C( و به آهـستگی تـا C°۹۲۰ ادامـه می یابد.پس از این دما سرعت انقباض بطور ناگهانی افزایش می یابد و لعاب در C°۱۱۲۰-۱۱۰۰ به عمل می آید.ایـن لعـاب از نظر محدوده دمائی وقوع تبلور و زینترینگ برای مصرف در کاشی های مونوپروزا بسیار مناسب خواهـد بـود و پـس از پخت احتمالا از کیفیت سطحی مناسبی برخوردار خواهد بود.

لعاب F4 نیز پس از پخت درC°۱۱۰۰ قاعـدتاً مـی بایـست فاقـد تخلخل باشد و از کیفیت سطحی مطلوبی برخوردار باشد.اما بدلیل آنکه دمای نرم شدن این لعاب کمتر از لعاب F3 می باشـد احتمال دارد که در سیستم های پخت سریع دارای سطحی حاوی پین هول باشد.بنابراین لعاب هائی با شـرایط زینترینـگ و تبلور همانندF3همواره مطلوبتر می باشند.

۴-سیستم های شیشه سرامیکی مورد استفاده در لعاب ها

با توجه به شرایط و تجهیزات لازم برای تهیه و پخت لعاب، تاکنون فقط شیشه-سرامیک های سیستم های Li2O-Al2O3-SiO2 ، CaO-MgO-Al2O3-SiO2 ، Al2O3-SiO2 و ZnO-Al2O3-SiO2 به عنوان لعاب مورد بررسی قرار گرفته اند.

۱-۴- سیستمLi2O-Al2O3-SiO2

ازویژگی های شیشه – سرامیک های خانواده LAS ضریب انبساط حرارتی کم و حتی صفر در محدوده دمائی C̊۰-۳۰۰ مـی باشد.این خاصیت به دلیل امکان تبلور کنترل شده محلول جامد بتااسپیدومن )Li2O.Al2O3.4SiO2( و یا محلول جامد بتاکوارتز می باشد که منجر به تولید شیشه-سرامیکی با خواص مکانیکی خوب و مقاومت حرارتی و شیمیایی بالا می شود. گزارش شده است که پوشش بدست آمده از این سیستم بسیار فـشرده، عـاری از هرگونـه تخلخـل و تـرک و عیـب بـوده و سختی آن برابر با سختی قطعات چینی است ]۵[.

۲-۴- سیستم CaO-MgO-Al2O3-SiO2

ترکیبات متعلق به سیستم های CaO-MgO-SiO2 ، MgO-Al2O3-SiO2 وCaO-MgO-Al2O3-SiO2 مـی تواننـد از ارزانتـرین مـواد اولیه طبیعی و یا سرباره ها تهیه شوند و از نظر نوع و میزان مواد مصرفی با ترکیبات فریت های معمول در صـنعت کاشـی نزدیکی بیشتری دارند. محققین در بررسی های گذشته سیستمی بـا ترکیـب %۵۵CaO 5% ، MgO 15% ، Al2O3 25% ، SiO2 در منطقه فازی کوردیریت را به عنوان شیشه مبنـا انتخـاب نمـوده و تـاثیر افـزودن TiO2 ، B2O3 و )Na2O(K2O را بـر روی ایـن سیــستم بررســی کــرده انــد. بررســی هــا نــشان داد کــه پــس از پخــت لعــاب مبنــا در دمــای پخــت C̊۱۱۶۰ ، فازهــای کوردیریت )۲MgO , Al2O3 , 5SiO2 (و آنورتیت) CaO,Al2O3, 2SiO2 (به عنوان فازهای اصلی متبلور شدند.

افزودن TiO2 به این سیستم باعث می شود تا کوردیریت فاز اصلی بوده و آنورتیت به فـاز فرعـی تبـدیل شـود، بـرعکس در شیشه های حاوی اکسید قلیایی تنها فاز تشکیل شده آنورتیت است. افزودن B2O3 نیز از طریق بهبود خاصیت ویسکوز فلـو، قبل از تبلور به زینتر شدن کمک مینماید و همچنین مانع تشکیل کوردیریت می شود. درشیشه سرامیک های اخیر در زمـان های عملیات حرارتی طولانی مدت جدایش فازی مایع-مایع از نوع جوانه زنی و رشد صورت میگیرد اما در فرایند پخت سریع بدلیل مدت زمان کم جدایش مایع-مایع در شیشه مشاهده نمی گردد.

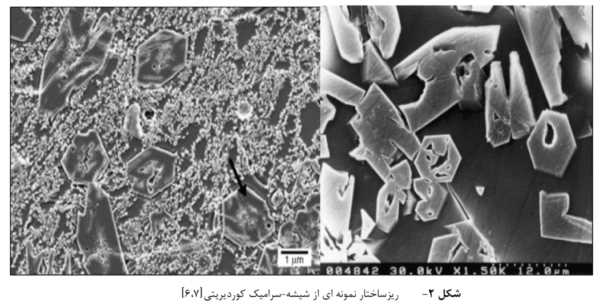

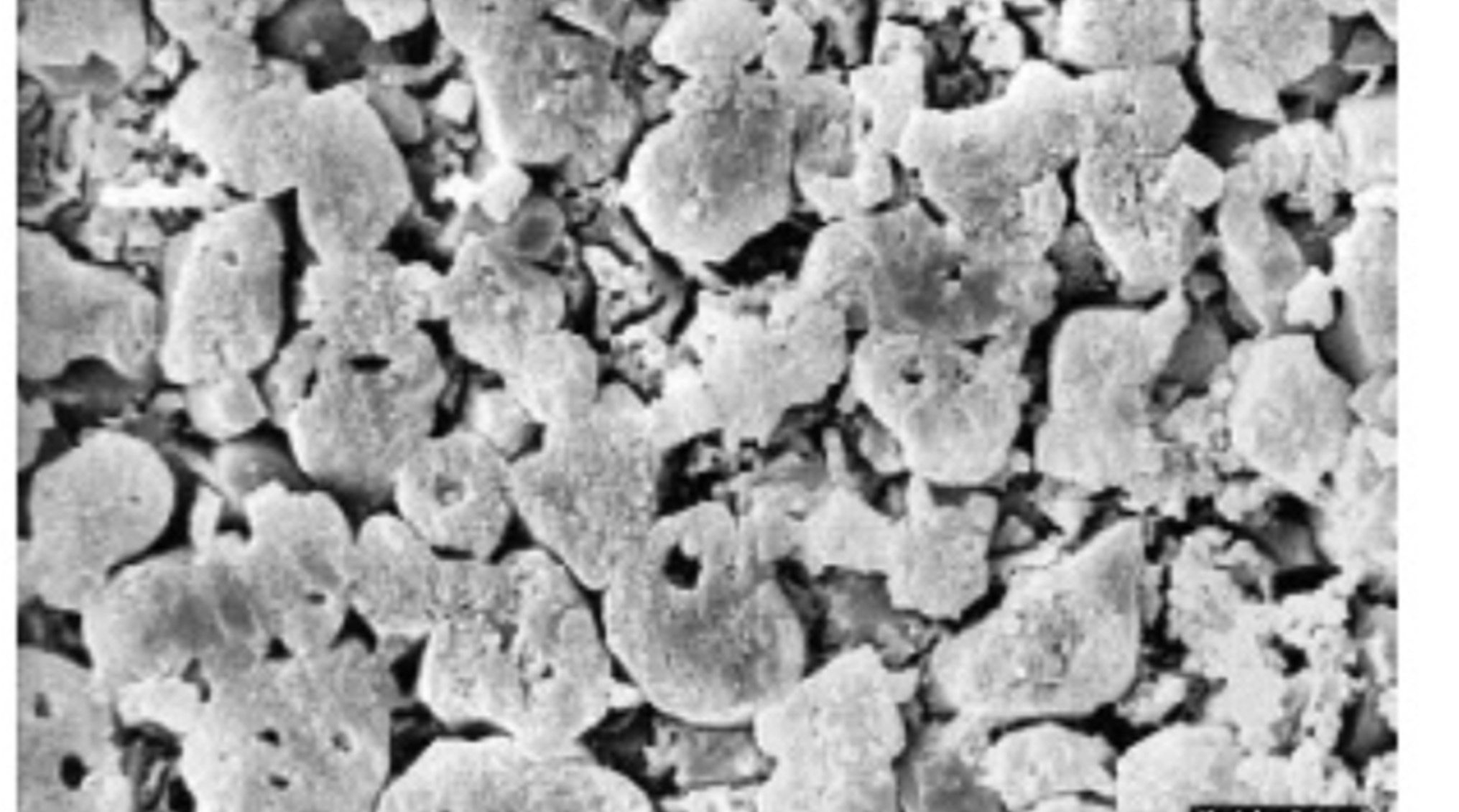

سختی شیشه سرامیک های حاصله پس از پخت در دمای C̊۱۱۶۰ درمحدوده kg/mm2680-576 بوده که بـا افـزایش دمـای پخت تا C̊۱۱۹۰ میزان سختی تا محدوده kg/mm2579 -710 افـزایش یافـت. در شـکل ۲ ریزسـاختار نمونـه ای از شیـشه – سرامیک کوردیریتی نشان داده شده است]۶[.

میتوان انتظار داشت که افزایش میزان کلسیم در شیشه مبنا منجر به تبلور فاز دایوپساید به عنوان فاز اصلی شود. بنابراین در تحقیقــی دیگــر ترکیــب اولیــه )A( در منطقــه فــازی دایوپــساید در دیــاگرام چهارتــائی سیــستم مــذکور بــه صــورت ۶۰%CaO 16% ، MgO 10% ، Al2O3 14% ، SiO2 انتخاب شده است و اثر افزودن اکسیدهای تیتانیوم، بور، پتاسیم و سـدیم بـر روی آن مورد بررسی قرار گرفته است]۸[.

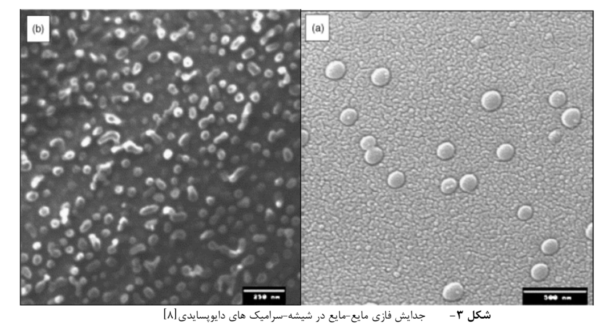

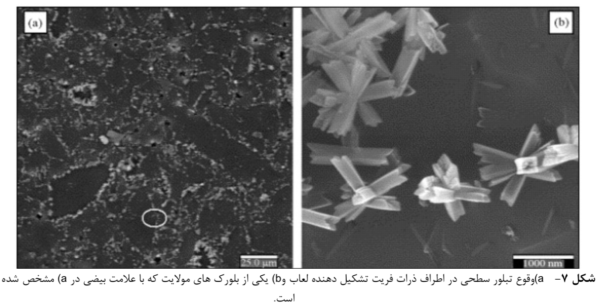

نتایج بررسی های میکروسکوپی حاکی از جدایش فازی مایع-مایع از نوع جوانه زنی و رشد در شیشه های عملیات حرارتـی شده مذکور به مدت ۳۰ دقیقه در C̊۸۰۰ بود که در شکل ۳ نشان داده شده است پس از پخت شیشه – سرامیک دایوپسایدی مذکور در دمای C̊۱۱۶۰ – ۱۱۸۰ توسط روش پخت سـریع، فـاز اصـلی دایوپـساید بصورت بلورک هائی که از طریق تبلور سطحی متبلور شده اند بصورت خوشه های بلوری در لعاب پراکنـده خواهنـد بـود.شکل ۴a یکی از این بلورک ها و شکل ۴b وقوع تبلور سطحی از کناره های هر ذره فریت متشکله لعاب را نشان می دهد.

براساس نتایج حاصله سختی نمونه پخت سریع شده در دمای C̊۱۱۶۰ حدوداً برابر با kg/mm2620 بوده است]۹[. با افزودن ZrO2 به سیستم فریت مذکور، در محدوده دمائی بین دمای تبلور و دمـای زینتـر شـدن )Tc – Tsintering( بتـدریج فاز زیرکون متبلور می گردد اما با افزایش اکسیدهای کلسیم و منیزیم دمای تبلور و همچنین قابلیت تبلور زیرکن بـه تـدریج کاهش می یابد و دایوپساید همچنان بصورت فاز اصلی متبلور شده باقی می ماند.

ادعا شده است که سطح این لعاب ها، به علت قابلیت تبلور گسترده، از کیفیت خـوبی برخـوردار نبـوده اسـت. اضـافه کـردن اکسید روی موجب بهبود کیفیت پخت لعاب می گردد اما این امر موجب کاهش درصد فازهای بلوری و برخلاف آنچه انتظـار می رفت باعث افزایش سختی لعاب نیز میگردد. محققین مذکور این رفتار را با کاهش تخلخل و غنی شدن فاز شیشه ای برجا مانده از CaO و MgO توجیه کرده اند]۱۰[. سختی لعاب شیشه – سرامیک حاوی ۹/۵% وزنی ZrO2 که پس از پخـت سـریع درC̊۱۱۸۰، دارای فازهای بلورین دایوپساید و زیرکون بوده اند، برابر با۷۳۲ویکرز گزارش شده است.]

۵- سیستم ZnO – AL2O3 – SIO2

شیـشه سـرامیک هـای خـانواده مـذکور را مـی تـوان بـه سـه گـروه اصـلی شیـشه سـرامیک هـای ویلمیتـی )۲ZnO.SiO2( ، گانیتی )ZnO.Al2O3( یا کریستوبالیت و شیشه سرامیک های محلول جامد بتاکوارتز یا پتالیـت روی )ZnO.Al2O3.8SiO2( دسـته بندی کرد.

افتخاری و همکاران با جایگزینی تدریجی ZnO به ازای اکسیدهای کلسیم و منیـزیم و یکـسان نمـودن نـسبت مـولی Al2O3 و ZnO در ترکیب یک فریت شیشه – سرامیک دایوپسایدی حاوی زیرکون و پخت فریـت حاصـله درC̊۱۱۸۰ شیـشه – سـرامیک های گانیتی تشکیل شده اند.]۱۱[

فریـت حاصـله حـاوی %۵۵.۳۵B2O3 ، K2O 2.62% ، Na2O 1.02% ، ZrO2 9.54% ، MgO 0.5% ، CaO 0.57% ، Al2O3 22.05% ، SiO25.53%و%۱۷.۵ ZnO بود.آزمایش های انجام شده نشان داد که افزودن ۳/۵ % اکسید لیتیم منجر به تبلـور فازهـای بلـورین جدیدی به نام محلول جامد بتاکوارتز و ویلمیت )۲ZnO.SiO2( در محدوده دمائی پیک تبلور مـی شـود. افـزایش دمـا تـا دمـای پخت C̊۱۱۸۰ میزان گانیت کمتری را نسبت به فریت فاقد اکسید لیتیم درپی داشـت. نامبردگـان کـاهش میـزان گانیـت را بـه مصرف اجزای آن )یعنیSiO2,Zno( توسط فاز از قبل متبلور شده ویلمیت نسبت داده اند. سختی لعاب مذکور برابـر بـا ۶۵۱/۶ ویکرز گزارش شده است]

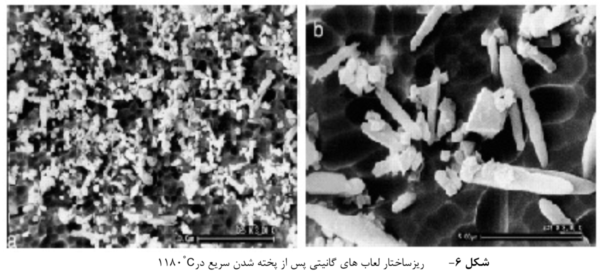

شکل ۶ ریزساختار لعاب حاوی ذرات سوزنی شکل زیرکون و ذرات مکعبی گانیت را، پـس از پختـه شـدن سـریع در C̊۱۱۸۰ نشان می دهد.

خواص مکانیکی، حرارتی و نوری ذاتی مولایت سبب شده است تا شیشه – سرامیک های بر پایه مولایت کـه بـه عنـوان لعـاب مصرف می شوند بتوانند در مقایسه با لعاب های سنتی خواص فیزیکی-مکانیکی بهتری را به نمایش گذارند.این سیستم از اکسیدهای دیرگداز SiO2 و Al2O3 تشکیل شده که به منظور بهبود و تسهیل شرایط ذوب آنهـا از اکـسید هـایی مانند MgO ، B2O3 و ZnO استفاده می شود.

۶-شیشه سرامیک های بر پایه مولایت

در تحقیقات انجام شده بر روی فریتی حـاوی

%۵۳ B2O3 12% ،MgO 9% ،CaO 3% ، Al2O3 23% ، SiO2 نـشان داد کـه فازهـای بلورین کوردیریت و مولایت دو فاز اصلی هستند که در این لعاب متبلور می شوند]۳[. در لعاب های فاقد اکسید بور سـرعت تشکیل مولایت بسیار کم می باشد اما با افزودن اکسید بور، هرچه مقدار اکسید بور و دمای عملیـات حرارتـی بیـشتر باشـد مقدار فاز ثانویه کوردیریت کمتر و بر مولایت سوزنی اضافه خواهد شد]۳[.

جدایش فازی از مراحل مقدماتی تبلور در اینگونه لعاب هاست.نتایج نشان می دهند که هرچه مقدار اکسید بور بیـشتر باشـد تعداد قطرات کوچک جدایش یافته بیشتر خواهد بود.سپس ابتدا توده های کوچکی از بلورک های سـوزنی شـکل در سـطوح اولیه ذرات فریت تشکیل دهنده لعاب متبلور می شوند.با افزایش دمای نهائی تعداد توده های بلورک مولایت افزایش می یابد و سرانجام در شیشه سریع پخت شده در C̊۱۱۶۰ توزیع تقریبا پیوسته ای از بلورک های مولایـت در تمـامی سـطوح ذرات مشاهده می شود)

نتـایج حاصـل از میکروسـکوپ حرارتـی بیـانگر آنـست کـه انقبـاض نمونـه هـا در حـدود C̊۸۵۰ شـروع و در محـدوده C̊۱۰۲۰-۱۰۵۰ خاتمه می یابد. در این لعاب نیز تبلور اصلی وقتی که زینتر شدن تقریبا به پایان می رسد بوقوع می پیوندد.

۷- نتیجه گیری

با استفاده از لعاب های شیشه – سرامیکی و با توجه به نوع سیستم انتخابی لعاب، مـی تـوان شیـشه-سـرامیک هـائی حـاوی بلورک های متفاوت و در نتیجه خواص فیزیکی-مکانیکی و شیمیایی متفاوت تهیه نمود. لعاب های شیشه – سرامیکی عموماً از سختی بالاتر، مقاومت به سایش بهتری نسبت به لعاب های فریتی معمولی و یا خام دما بالا برخوردارند و مـی تـوان بـدون استفاده از سفید کننده های مرسوم )مثلاً زیرکون( به سفیدی مطلوب و سطحی درخشان دست یافت.رفتار تبلور- زینترینـگ از مشخصه های اصلی هر لعاب شیشه – سرامیکی در کیفیت سطحی لعاب خواهد بود.

#کاشی # سرامیک #سرام پخش

[flm_button link_address=”http://cerampakhsh.com/mag” link_target=”_blank” icon_placement=”Left” button_text=”گردآوری شده توسط: پایگاه اطلاع رسانی کاشی و سرامیک سرام پخش” font_family=”Shabnam” button_size=”XS” button_color=”Light” button_style=”Border” button_hover=”HoverB-Dark” rounded_corners=”3″]

[flm_button link_address=”https://instagram.com/cerampakhsh” link_target=”_blank” icon_placement=”Left” button_text=”اینستاگرام ما را دنبال کنید” font_family=”Shabnam” font_size=”15px” button_size=”XS” button_color=”White” text_color=”Purple” button_hover=”HoverF-Purple” rounded_corners=”3″ custom_border_color=”9f5de2″ animate_icon=”Grow” icon=”fa-instagram”]

نظرات ۰