انواع رایج چاپ در صنعت سرامیک

در گذشته برای ایجاد طرح بر روی کای از روشهای چاپ Flat یا شابلون ، چاپ به صورت عکس برگردان ، چاپ روتاری با استفاده از حکاکی لیزرو سیلندر ، چاپ با استفاده از سیلیکون های حکاکی شده استفاده می شد. این روش ها مزیت ها و معایب خود را داراهستند . به عنوان مثال چاپ فلت رای چاپ هایی که نیاز به اعمال مواد با حجم بالاست بسیار مناسب تر از چاپ روتاری و یا سیلندر است و در کل با چاپ دیجیتال در شرایط فعلی نمی توان افکت های ویژه ای هم چون ری اکتیو ، پخت سه و … که با استفاده از چاپ فلت قابل حصور است را تهیه نمود.

در چاپ روتاری که نسبتاً روش مناسبی از نظر هزینه و راحتی کار است ، بسته به تعداد رنگ های مورد استفاده تا ۶ هد برای چاپ استفاده می شود. که در این روش هم پوشانی رنگ ها در این روش بسیار محدود است. این روش نسبت به روش فلت از کیفیت چاپ بالاتری برخوردار است و می توان طرح های بسیار ظریف تری را نسبت به چاپ فلت از آن تهیه نمود و در کل برای اپراتور کار کردن با این دستگاه بسیار آسان تر است. حداکثر کیفیت مورد انتظار از چاپ روتو و یا سیستم فلت حدود ۸۰ نقطه بر اینچ یا dpi می باشد. اما در چاپ دیجیتال این میزان می تواند به dpi1000 نیز برسید که البته ۲۰۰تا ۳۰۰ dpi برای مقایسه کیفیت بهتر چاپ دیجیتال با روتو و یا فلت کاملاً کافی است

در چاپ روتاری بسته به تعداد رنگ های مورد استفاده تا ۶ هد برای چاپ استفاده می شود که در این روش هم پوشانی رنگ ها در این روش بسیار محدوداست و عملاً فقط می توان در یاک کاشی حداکثر از شش تن رنگی که با شش چاپ مختلف بر روی کاشی اعمال می شود استفاده نمود.

دراین روشهای رایج رنگدانه به همراه پودر چاپ(فریت) روغن چاپ(ترکیبات گلیکول) و مواد پایدار کنده در میکسر که مجهز به گلولهای ساینده است و در واحد رنگ سازی تا حدودی سایش خورده ، کاملاً همگن شده و مورد مصرف قرار می گیرد.

اصول کار با چاپ دیجیتال

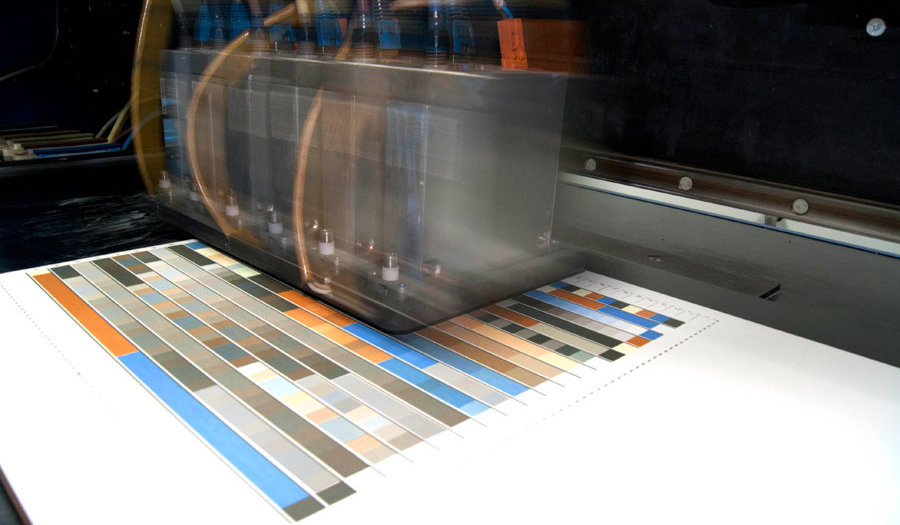

اولین ماشین های Inkjet برای چاپ دیجیتال روی کاشی در اوایل سال ۲۰۰۰ در نمایشگاه CEVISAMA اسپانیا عرضه شد. حتماً تا به حال با پرینترهای معمولی کار کرده اید و اساس کار را می دانید . برای شناخت نحوه کار چاپ دیجیتال باید شناختی هرچند اولیه از اصول رنگ در کامپیوتر و تفاوت آن با آنچه چاپ می شود داشته باشید.

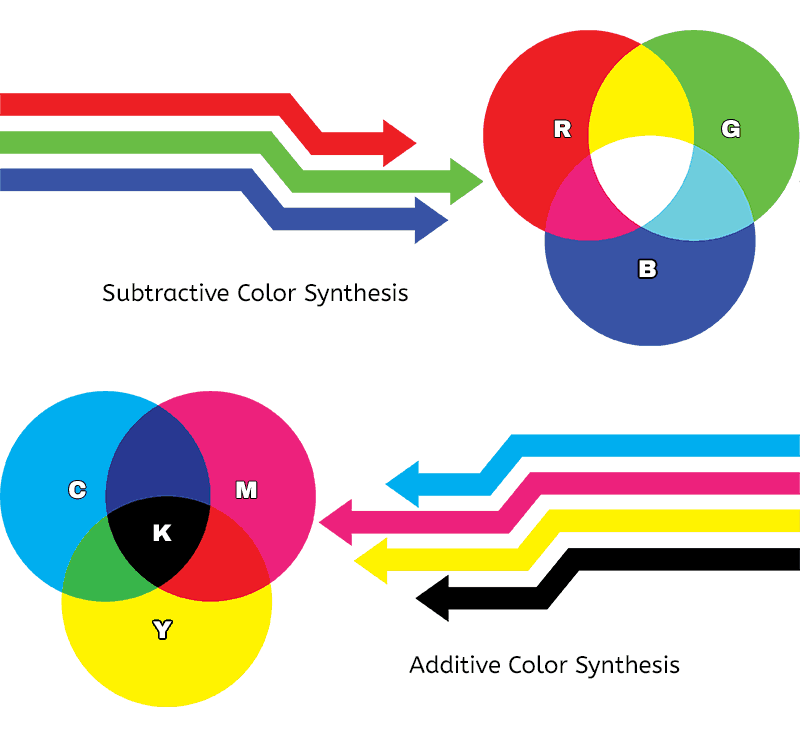

سبک رنگ RGB در مانیتور و سبک رنگ CMYK در پرینتر های دیجیتال

RGB مخفف کلمات Red , Green , Blue می باشد از دسته رنگ های سایه روشن می باشد. همچنین این سبک یکی از پرکاربردترین سبک رنگ در میان دیگر سبک ها می باشد و با ترکیب این سه رنگ ، رنگ اصلی به وجود خواهد آمد. رنگ های RGB به طور خودکار در چاپگرها مختلف و خروجی های رایانه ای (تصاویر وب، تصاویر هنری و غیره ) با ظرافت تمام جابهجا می شوند. استفاده از این سبک برای گرافیست هایی که حرفه ای عمل می کنند و یا شما که از فتوشاپ با فرمت JPEG خروجی می گیرید بهترین گزینه ممکن می باشد.

CMYK که مخفف کلمات فیروزه ای (Cyan) سرخابی (Magenta) زرد(Yellow) و سیاه (Black) می باشد از دسته رنگ هایی است که میزان آن بر حسب درصد تعیین می شود. هم چنین این سبک رنگ برای جوهر ها و نقاشی ها مورد استفاده قرار می گیرد و بیشترین کاربرد را در خروجی چاپگر PRINTER دارد.

قبل از اینکه این کانال بندی ابداع شود، تصاویری که پرینت گرفته می شد ، برخلاف مایتور بر روی کاغذ فاقد رنگ سیاه بود و به جای آن نوعی بادمجانی پر رنگ چاپ می شد. دلیل آن این است که قرمز، سبز و آبی که برای چاپ عکس به کار می رفت ، در واقع سه نور اصلی هستند و نه سه رنگ اصلی (سه رنگ اصلی قرمز ، آبی و زرد هستند) با این حساب سیستم آبی سایان(CYAN) ، قرمز ماژنتا (Magenta) ، زرد (Yellow) و سیاه (Black)ابداع شد تا با استفاده از جوهر سیاه اضافه شده ، رنگ سیاه به راحتی قابل چاپ باشد و در مصرف جوهر هم صرفه جویی شود. چون در سیستم قدیمی برای چاپ یک قسمت سیاه هر سه جور می بایست با نهایت غلظت بر آن پاشیده می شدند. حجم آن نیز به دلیل داشتن یک کانال اضافه بالاتر است.

البته در سرامیک استفاده ز رنگ سیاه ممکن نیست و سیاه ترکیبی از رنگ ها طی CYANو Magenta می باشد. معمولاً در چاپ دیجیتال ترکیب رنگ ها به صورت Yellow ,Cyan , Brown, Magenta می باشد و بسته بهنیاز رنگی رنگ بژ و یا قهوه ای به جای مشکی قرار دارد. البته امروزه استفاده از تعداد بیشتری رنگ نیز در چاپ دیجیتال مرسوم می باشد.

انواع رایج چاپ در صنعت سرامیک

در گذشته برای ایجاد طرح بر روی کای از روشهای چاپ Flat یا شابلون ، چاپ به صورت عکس برگردان ، چاپ روتاری با استفاده از حکاکی لیزرو سیلندر ، چاپ با استفاده از سیلیکون های حکاکی شده استفاده می شد. این روش ها مزیت ها و معایب خود را داراهستند . به عنوان مثال چاپ فلت رای چاپ هایی که نیاز به اعمال مواد با حجم بالاست بسیار مناسب تر از چاپ روتاری و یا سیلندر است و در کل با چاپ دیجیتال در شرایط فعلی نمی توان افکت های ویژه ای هم چون ری اکتیو ، پخت سه و … که با استفاده از چاپ فلت قابل حصور است را تهیه نمود.

در چاپ روتاری که نسبتاً روش مناسبی از نظر هزینه و راحتی کار است ، بسته به تعداد رنگ های مورد استفاده تا ۶ هد برای چاپ استفاده می شود. که در این روش هم پوشانی رنگ ها در این روش بسیار محدود است. این روش نسبت به روش فلت از کیفیت چاپ بالاتری برخوردار است و می توان طرح های بسیار ظریف تری را نسبت به چاپ فلت از آن تهیه نمود و در کل برای اپراتور کار کردن با این دستگاه بسیار آسان تر است. حداکثر کیفیت مورد انتظار از چاپ روتو و یا سیستم فلت حدود ۸۰ نقطه بر اینچ یا dpi می باشد. اما در چاپ دیجیتال این میزان می تواند به dpi1000نیز برسید که البته ۲۰۰تا ۳۰۰ dpi برای مقایسه کیفیت بهتر چاپ دیجیتال با روتو و یا فلت کاملاً کافی است

در چاپ روتاری بسته به تعداد رنگ های مورد استفاده تا ۶ هد برای چاپ استفاده می شود که در این روش هم پوشانی رنگ ها در این روش بسیار محدوداست و عملاً فقط می توان در یاک کاشی حداکثر از شش تن رنگی که با شش چاپ مختلف بر روی کاشی اعمال می شود استفاده نمود.

دراین روشهای رایج رنگدانه به همراه پودر چاپ(فریت) روغن چاپ(ترکیبات گلیکول) و مواد پایدار کنده در میکسر که مجهز به گلولهای ساینده است و در واحد رنگ سازی تا حدودی سایش خورده ، کاملاً همگن شده و مورد مصرف قرار می گیرد.

انواع رایج چاپ (قسمت دوم)

اصول کار با چاپ دیجیتال

اولین ماشین های Inkjet برای چاپ دیجیتال روی کاشی در اوایل سال ۲۰۰۰ در نمایشگاه CEVISAMA اسپانیا عرضه شد. حتماً تا به حال با پرینترهای معمولی کار کرده اید و اساس کار را می دانید . برای شناخت نحوه کار چاپ دیجیتال باید شناختی هرچند اولیه از اصول رنگ در کامپیوتر و تفاوت آن با آنچه چاپ می شود داشته باشید.

سبک رنگ RGB در مانیتور و سبک رنگ CMYK در پرینتر های دیجیتال

RGB مخفف کلماتRed,Green,Blue می باشد از دسته رنگ های سایه روشن می باشد. همچنین این سبک یکی از پرکاربردترین سبک رنگ در میان دیگر سبک ها می باشد و با ترکیب این سه رنگ ، رنگ اصلی به وجود خواهد آمد. رنگ های RGB به طور خودکار در چاپگرها مختلف و خروجی های رایانه ای (تصاویر وب، تصاویر هنری و غیره ) با ظرافت تمام جابهجا می شوند. استفاده از این سبک برای گرافیست هایی که حرفه ای عمل می کنند و یا شما که از فتوشاپ با فرمت JPEG خروجی می گیرید بهترین گزینه ممکن می باشد.

CMYK که مخفف کلمات فیروزه ای (Cyan) سرخابی (Magenta) زرد(yellow) و سیاه (Black) می باشد از دسته رنگ هایی است که میزان آن بر حسب درصد تعیین می شود. هم چنین این سبک رنگ برای جوهر ها و نقاشی ها مورد استفاده قرار می گیرد و بیشترین کاربرد را در خروجی چاپگر PRINTER دارد.

قبل از اینکه این کانال بندی ابداع شود، تصاویری که پرینت گرفته می شد ، برخلاف مایتور بر روی کاغذ فاقد رنگ سیاه بود و به جای آن نوعی بادمجانی پر رنگ چاپ می شد. دلیل آن این است که قرمز، سبز و آبی که برای چاپ عکس به کار می رفت ، در واقع سه نور اصلی هستند و نه سه رنگ اصلی (سه رنگ اصلی قرمز ، آبی و زرد هستند) با این حساب سیستم آبی سایان(CYAN) ، قرمز ماژنتا (Magenta) ، زرد (yellow) و سیاه (Black)ابداع شد تا با استفاده از جوهر سیاه اضافه شده ، رنگ سیاه به راحتی قابل چاپ باشد و در مصرف جوهر هم صرفه جویی شود. چون در سیستم قدیمی برای چاپ یک قسمت سیاه هر سه جور می بایست با نهایت غلظت بر آن پاشیده می شدند. حجم آن نیز به دلیل داشتن یک کانال اضافه بالاتر است.

البته در سرامیک استفاده ز رنگ سیاه ممکن نیست و سیاه ترکیبی از رنگ ها طی CYANو Magenta می باشد. معمولاً در چاپ دیجیتال ترکیب رنگ ها به صورت yellow ,Cyan , Brown, Magenta می باشد و بسته بهنیاز رنگی رنگ بژ و یا قهوه ای به جای مشکی قرار دارد. البته امروزه استفاده از تعداد بیشتری رنگ نیز در چاپ دیجیتال مرسوم می باشد.

مزیت های چاپ دیجیتال:

یکی از مزیت های چاپ دیجیتال کاهش زمان ایجاد طرح در آزمایشگاه است . در روش سنتی طرح میبایست Develop شود و این کار با استفاده از تهیه مقدماتی طرح با استفاده از شابلون ، پیاده سازی طرح بر روی کاشی ، تولید رنگ به صورت دستی و نمونه گذاری در کوره انجام می شود . پس از تایید نمونه ها با یک سیلندر مربوطه توسط شرکت حکاکی کننده حکاکی شده و سپس در تولید تست شود. در نتیجه پروسه ایجاد یک طرح جدید بسیار طولاتی و زمان گیر است . برخلاف روش های قدیمی ، در روش چاپ دیجیتال امکان ترکیب شدن رنگ ها و تولید طیف بین رنگی در طرح وحود دارد. در این روش هر قیمت از طرح متشکل از درصدی از رنگ های اصلی چاپ دیجیتال است که در نهایت کل طیف های رنگی با استفاده از ترکیب این رنگ ها با نسبت های مختلف حاصل می گردد و در نتیجه برای ایجاد رنگ جدید نیاز به ساخت رنگ با استفاده از ورش های دستی نیست ودستگاه جدید نیاز به ساخ رنگ با استفاده از روش های دستی نیست و دستگاه قابلیت تنظیم شدت تن رنگی در هر بخش ازتصویر را با استفاده از اصلاح فایل کامپیوتری به ما می دهد.

در روش دیجیتال طرح مورد نظر توسط کامپیوتر به دستگاه داده می شود و تمامی تغییرات رنگی و .. از طریق نرم افزارهای کامپیوتری کنترل می شود و در نتیجه زمان Develop طرح کاهش می یابد تغییرات به راحتی قابل اجراست.

مزیت دیگر روش دیجیتال این است که به دلیل عدم تماس چاپ دیجیتال با سطح کاشی ، امکان اجرای طرح در کاشی های برجسته و استراکچر با این دستگاه به خلاف روش های قبل وجود دارد.

با توجه به دستی بودن تنظیمات در روشهای قدیمی چاپ و دکور ، شید رنگی بین نمونه های تولیدی در دوره های مختلف تولید و یا حتی کاشی های پشت سرهم ، یکی از معضلات این صنعت محسوب می شود. در روش دیجیتال با توجه به این که روش اعمال کاملاً توسط دستگاه به صورت الکترونیمی کنترل می شود این مساله به طور کامل رفع شده است.

همچنین روش های قدیم به دلیل درگیری بودن رنگ مصرفی با لعاب و سطح کاشی ، معمولاً با تغییر شرایط در دوره زمانی حتی چند دقیقه ای تولید روبروست و شرایط رئولوژی رنگ مدام در حال تغییر است ولی با توجه به اینکه چاپ دیجیتال هیچ تماسی با بدنه کاشی ندارد لذا بحث شید رنگی و تغییرات ناشی از اختلاط رنگ و لعاب بطور کلی منتفی می گردد.

هزینه های ساخت شابلن ، تهیه سیلندر و … از هزینه های تولید کم می شود. هم چنین هزینه و شرایط نگهداری و آماده سازی رنگ نیز عملاً از هزینه کاسته خواهد شد. مشکلی که در اینجا وجود دارد . این است که رنگ های چاپ دیجیتال بازه مصرف کوتاهی دارند و باید در مدت کوتاهی پس از تولید مصرف شود و بنابرین امکان سفارش رنگ دیجیتال به میزان مورد نیاز برای چندین ماه وجود ندارد و باید در دوره های کوتاه تری سفارش گذاری رنگ انجام شود.

مشکل دیگر چاپ دیجیتال این است که امکان اجرای چاپ در مقادیر نسبتاً زیاد بر روی سطح هنگامی که می خواهیم رنگ بسیار زیادی بر سطح اعمال کنیم به دستگاه های رایج وجود ندارد.

انواع رایج چاپ (قسمت سوم)

انواع تکنولوژی های چاپ دیجیتال :

Continuous Ink CIJ

(BINARY)drop-on-demand, DOD

Flatjet , Spray on Demand , SOD

Gray Scale یا ریزش قطرات با اندازه و قطر متغیر

در روش CIJ جوهر به صورت ممتد از نازل خارج می شود و به صورت قطرات دایره ای شکل بر روی سطح می نشیند . این تفکیک به وسیله نیروی کش سطحی انجام می شود . بر روی هر یک از قطرات به وسیله الکترودی که در مخاورت قطرات قرار دارد القاء الکتریکی صورت گرفته و با استفاده از نیروی الکترواستاتیک رانده شده و منحرف شده تا بر روی سطح نقاط مورد نظر را ایجاد نماید. با استفاده از ایجاد تغییرات در شارژ القایی میزان انجراف و زاویه قطرات می تواند کنترل شود و در نتیجه مکان نهایی قطرات بر روی بدنه کنترل و تعیین می شود. تعداد نازل ها بستگی به پیشرفته بودن دستگاه دارد. این روش امروزه در صنایع مختلف برای چاپ دیتا و کد بچ و همچنین در صنعت سرامیک برای لیبل هایی بسته بندی مورد استفاده قرار می گیرد.

در روش DOD تعداد زیادی نازل به صورت ردیف نازل ها قرار دارند که البته هر کدام به صورت جداگانه عمل می نمایند و عملیات پاشش رنگ را بسته به نیاز انجام می دهند که این کار به وسیله القاء پالس فشاری موقت از مخزن رنگ که در پشت نازل قرار دارد صورت می گیرد . پس از این قطرات در خط مستقیم حرکت کرده و بر روی بدنه می نشینند و بر اساس سیگنال دریافتی از رهاساز محرک رنگ مورد نظر پاشیده می شود.

دو نوع رایج از سیستم محرک وجود دارد . DOD گرمایی یا Bubble Jet در سیستم های رایج مورد استفاده در پرینتر های منازل و یا دفاتر استفاده می شود.

سیستم گرم کننده سریع جوهر به وسیله المنت های گرمایشی الکتریکی که در محفظه جوهر قراردارد با ایجاد حباب های هوا با عمر کوتاه باعث رانش جوهر از سر نازل می شود.با اینکه عملکرد سیستم های مختلف چاپ دیجیتال متفاوت است ولی در این موضوع که به وسیله عناصر پیزوالکتریک میدان الکتریکی و فشار در سیستم های DOD گرمایی، به دلیل ایجاد بخار یک مانع در سر راه خروج رنگ ایجاد می شود که در سیستم DOD پیزوالکتریک این محدودیت بر طرف شده است . کیفیت این چاپگرها بسته به فاصله نازل ها در هر هد است(که در این نمونه ۷۰ میکرومتر است) که می توان با نصب یک هد دیگر به صورت موازی و یا دادن زاویه به هد کیفیت را افزایش داد. رزولوشن این چاپگر ها بر مبنای تعداد نقطه بر اینچ بیان می شود (dpi 1 برابر است با یک نقطه در ۲۵.۴ میلیمتر ) . وقتی که جریان رنگ نازل را ترک می کند، نیروی کشش سطحی باعث می شود که یک قطره اصلی تشکیل شود و در نهایت این قطره به یک یا دو قطره کوچکتر تبدیل می شود که ممکن است به همین صورت باقی مانده و یا مجدداً با قطرات دیگر ترکیب شود. فاصله بین نازل تا سطح حدوداً ۱ میلیمتر است که البته در برخی موارد فاصله بیشتری برای تشکیل قطرات دایره ای شکل نیاز است که در نتیجه سرعت قطرات کمتر و دقت چاپ در یک نقطه خاص برای هر قطره با افزایش فاصله کاهش می یابد.

قطر قطرات که در حقیقت تحت تاثیر اندازه نازل هستند ؛ تعیین کننده رزولوشن سیستم چاپ است. به طور معمول این میزان ۵۰ میکرومتر است که از نظر وزنی حدود ۶۰ پیکولیتر می شود. در سیستم Binary اندازه قطرات بسته به سیگنال دریافتی از درایو دارد و ثابت هستند ولی در سیستم Grey Scaleقطرات ریز با اتصال به یکدیگر یک قطره بزرگ را تشکیل می دهند که در نتیجه با کنترل هدها در این سیستم نسبت به سیستم Binary کیفیت بیشتری بدست می آید زیرا با استفاده از قطرات ریز و درشت تصاویر با کیفیت بالاتری حاصل می شود. در سیستم DOD سرعت پاشش بین ۵ تا ۱۰ متر بر ثانیه می باشد.

برای چاپ کاشی با رزولوشن ۳۶۰ dpi بر روی کاشی با عرض ۷۰ سانتیمتر و سرعت تولید ۳۵ متر بر دقیقه ، بالغ بر ۸۰ میلیون سیگنال در ثانیه برای Printbar می بایست ارسال شود که در نتیجه برای یک سیستم چهار رنگ این میزان چهار برابر می شود که این سیگنال ها می بایست به صورت هم زمان متناسب با سرعت خط انجام شود و بنابراین می بایست سرعت خط در زیر Printbar به صورت یکنواخت بوده تا از جابجایی چاپ جلوگیری شود. بنابراین تهیه هدهای چاپ ، رنگ و کل سیستم می بایست بسیار دقیق باشد. معمولاً نازل مورد استفاده در چاپ دیجیتال در حدود ۰.۰۴ میلی متر قطر دارد و در نتیجه باید اندازه ذرات استفاده شده در رنگ دیجیتال کوچک تر از این میزان باشد.

در سیستم DOD که اندازه قطر ذرات متفاوت است ، این مکان به وسیله تغییرات فرکانس و طول پالس اعمالی به پیزوالکتریک ایچاد می گردد. به عنوان مثال نازل ها قادر به پاشش قطره ای در اندازه ۶ پیکولیتر هستند و بنابراین اگر ۷ قطره در یک قطره پاشیده شود این میزان به ۴۲ پیکولیتر در این قطره می رسد و با هم پوشانی قطرات در رنگ های مختلف ، افکت ها و تن های رنگی ایجاد می گردد.

سیستم (SOD)(Flatjet)Spray on Demand فقط در مدل چاپگر دیجیتال DWD065 شرکت ساکمی به کار گرفته شده است و امکان پخش رنگ بیشتری به سیستم می دهد. در این روش به جای قطرات از اسپری استفاده می شود در این سیستم تیوبی پیزوالتریک وجود دارد که با لزرش توسط سیستم ویراتور رنگ را به سطح کاشی می باشد. با کنترل فرکانس لرزش و زمان می توان میزان پاشش رنگ و در نتیجه شدت رنگ را کنترل نمود. فرکانس لرزش تیوپ ۱۰۰۰ با رد ثانیه است . نازل های استفاده شده در این روش حدوداً ۵۰۰ میکرون قطر دارد و در نتیجه میزان رنگ بیشتری در این روش قابل اعمال بر روی سطح کاشی است (۴۰ میلی متر مکعب بر ثانیه) که ۲۵ برابر بیشتر از روش DOD است (در این روش قطر نازل حدوداً ۴۰ میکرون است). ذرات موجود در رنگ در این روش می توانند حداکثر ۱۰ میکرون باشد که ۱۰ برابر بزرگتر از بیشرین اندازه ذرات در روش DOD است. این باعث می شود که در حین ذوب پایداری رنگ به دلیل زیر نبودن بیش از حد بهتر است.

انواع رایج چاپ (قسمت چهارم)

انواع تکنولوژی مورد استفاده در چاپ دیجیتال اعم از off-line و in-line

اگر چه سیستم های in-line برای تولید کنندگاهنی که می خواهند تولید سریع در اندازه های استاندارد داشته باشند مناسب است اما سییستم هایی نیز وجود دارند که قابلیت انعطاف بیشتری دارند و اینجاست که پرینترهای ستقل ارزش بیشتری دارند. برای کارهایی که می خواهیم تولید کمی داشته باشیم و یا اینکه کاشی هایی با قیمت بالاتر نظیر کاشی های هنری و یا نقش های دیواری بااستفاده از چندین و چند کاشی جدا که در کنار هم قرار می گیرند و در نهایت طرح بسیار بزرگی را ایجاد می کند تولید کنیم ، روش off-line مناسب است.

بنابراین اگر تولید بسیار سریع مد نظر نیست، استفاده از سیستم جاپ multi-pass در قالب پخت سه ، بسیار مناسب تر از روش single-pass که کاشی های پخته نشده در آن استفاده می شود می باشد. در سیستم multi-pass از تعداد کمتری هد برای هر رنگ استفاده می شود(معمولاً از یک هد استفاده می شود) که متحرک بوده تا تمام سطح کاشی راپوشش دهد . این چاپگرها مشابه چاپگرهای مورد استفاده در منازل است که در نتیجه از نظر هزینه ها بسیار مناسب تر هستند. تعداد کمتر هدهای چاپ موجب می شود که کار کردن ، نصب و مدیریت دستگاه ازسیستم های in-line آسان تر باشد. البته سیستم نیز به صورت چهار رنگ بوده و این امکان وجود دارد که برای دستیابی به محدوده رنگی بیشتر از تعداد بیشتری هد استفاده شود.

هم اکنون جهت افزایش سرعت چاپ دیجیتال با دو مشکل مواجه هستیم : اولاً اینکه نیاز به فرآیندی است که در آن سرعت تبادل اطلاعات بین کامپیوتر و هدها افزایش یابد تا سرعت بالاتر قطرات و سرعت بالاتر خط را داشته باشیم که این کار با توجه به محدودیت های شرایط رئولوژیک روغن ، رنگ و … فعلاً امکان پذیر نیست.

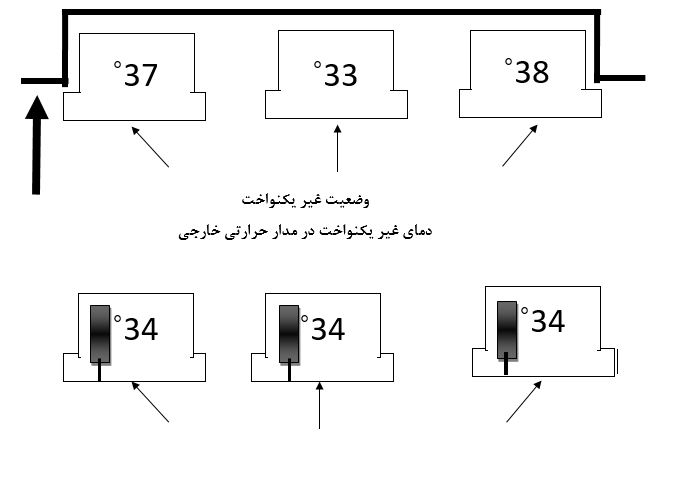

مشخطات مورد نیاز برای رنگ در چاپ دیجیتال

مهم ترین خصوصیتی که از رنگ انتظار می رود این است که رنگ در طول شرایط کاری شرایط یک نواختی داشته باشد و هر تغییری که در رنگ ایجاد شود منجر به ایجاد شید رنگی در کاشی می شود فاکتورهایی نظیر دانسیته ، ویسکوزیته، کشش سطحی در دمای نگهداری و مصرف باید همواره مدنظر قرار گیرد. اندازه ذرات سوسپانسیون و مواد ارگانومیتالیک ترکیب و حلال های آلی و درصد آب و … از اهمیت ویژه ای بر خوردار است . معمولاً مخزن نگهداری رنگ در تمامی ماشین ها به وسیله دماسنج اتوماتیک کنترل شده و دمای آن همواره ثابت نگه داشته می شود و یکی از علل ضرورت قرار داشتن ماشین در کابین ایزوله علاوه بر حساس بودن ماشین نسبت به آلودگی این مورد است. رنگ برای جلوگیری از رسوب و یکنواخت در فرآیند تولید باید توسط سیستم سیر کوله کنده همواره در بین نازل و مخزن در گردش باشد و در عین حال شرایط به گونه ای باشد که در فرآیند چاپ خللی ایجاد نشود.

رنگ های محلول دیجیتال که بر پایه رنگ های سولوبل سالت هستند می توانند در داخل بدنه و یا لعاب نفوذ کرده تا پس از پولیش سطحی با کیفیت مناسب ایجاد شود . البته کیفیت بیشتر تصویر در شرایطی ایجاد می شود که لایه ای نازک از رنگ استفاده نشود. هنوز تحقیقات بر روی پروتکتیو بر روی سطح کاشی استفاده نشود. هنوز تحقیقات بر روی رنگ های چاپ دیجیتال در حال انجام است و رنگ های لوستر ، ری اکتیو ، ترانسپارنت ، مات و اپک بااندازه زیر ۱میکرون تهیه شده اند و ساختارهای کریستالی برای ایجاد محدوده های رنگی بیشتر در دست اقدام است .

اگر ذرات رنگدانه در رنگ بسیار زیر دانه شود ، کیفیت رنگ خود را از دست می دهد زیرا سطح ویژه بیشتر رنگ واکنش رنگ با لغاب و بدنه را افزایش می بخشدو شرایط رنگ مورد استفاده باید طوری باشد که رنگ خشک نشده و نازل را مسدود نکند ولی دقیقاً پس از اعمال ، باید پس از چند ثانیه باید خشک شود. برای رفع این مشکل از ترکیبات فلزات سنگین محلول در تکنولوژی رنگ های مایع سنتی استفاده می گردد. در ترکیب رنگ چاپ دیجیتال از موادی چون آب ، پارافین، گلیکول و ترکیبات ارگانومتالیک شامل کبالت، کروم، روتنیوم، طلاو … استفاده می شود تا ترکیب رنگ در طول زمان استفاده و نگهداری یکنواخت بوده نازل مسدود نشود. نظافت نازل به راحی انجام شود، اعمال رنگ توسط نازل به صورت یکنواخت انجام شود. برای افزایش قدرت ترکندگی رنگ از اترها و گلیکول استر در ترکیب رنگ استفاده می شود تا از مخلوط شدن رنگ و کاهش شدت رنگ در ترکیب چلوگیری به عمل آید. مشکلی که در سیستم چاپ دیجیتال برای کاشی وجود دارد این است که علاوه بر مشکلات معمول در چاپ دیجیتال معمولی (غیر از صنعت کاشی) باید رنگ ها در دمای ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد بسته به نوع محصول پخت شده و تاثیرات دما بر روی رنگ و … را نیز تحمل نماید.

امروزه تعدادی از شرکت ها بر روی واکنش ذرات در اندازه نانو با یون های فلزی برای رسیدن به ذرات رنگی با انازه بسیار زیر کار می کنند تا نیاز به سایش ذرات برای زیر کردن رنگ نباشد. همچنین رنگ های ضد باکتری دیجیتال با ترکیبات نانو کامپوزیت بر پایه یون های نقره نیز در حال بررسی و تولید است .

در تحقیقات جدید برای ایجاد رنگ مشکی از ترکیبات (Cr-Fe-Al-Ni-V-Co-)CoFeo، برای آبی از (Co-Al)CoAlO ،برای رنگ زرد از (Ti-Cr-Sd)Ti(Cr,Sd)o ، برای Magenta از طلا و مس هم چنین (Cr-Sn) استفاده می شود.

انواع رایج چاپ (قسمت ششم)

چرا چاپ دیجیتال یک ضرورت برای صنعت کاشی است؟

چاپ دیجیتال به دلیل مزیت های فراوانی که در تولید نسب به روش های رایج دارد به صورت یک ضرورت مطلق در صنعت چاپ کاشی و سرامیک مطرح است . چاپ دیجیتال کیفیت چاپ شده به مراتب بالاتر از روشهای جاری است و روی هم رفته زمان تولید برای نموه آزمایشی و طرح های جدید کاهش می یابد.

تغییر اندازه طرح یک طرح به اندازه های دیگر همان طرح به آسانی قابل انجام است .

با میزان کمی رنگ ، این سیستم قابلیت اجرای طرح ها را دارد و برای تست های جند تایی نیاز به ساخت رنگ به میزان زیاد نیست.ژضریب بهینه مصرف رنگ در این روش بالست و در نتیجه ضایعات فعلی کمتر است.

در دیجیتال تماس بین دستگاه چاپ و بدنه به صفر می رسد. امکان اعمال بر روی بدنه های نازک و شکننده که در روش های معمول غیر قابل تولید هستند را امکان پذیر می سازد.

سطح مورد نظر و هم چنین تقوش برچسته موجود در سطح نیز می تواند با استفاده از این روش دکور شود.

مهم ترین موارد مهم رنگدانه های مورد استفاده ویسکوزیته و کشش سطحی است.

وضعیت غیر یکنواخت

وضعیت غیر یکنواخت

دمای غیر یکنواخت در مدار حرارتی خارجی

وضعیت یکنواخت

رنگ مورد استفاده در چاپ دیجیتال باید در شرایط دمایی یکسانی نگهداری شود.

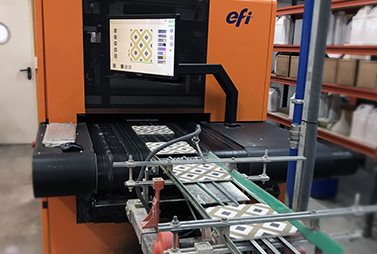

EVOLVE نسل جدید دیجیتال پرینتر شرکت Engineering Projecta وابسته به گروه SITI-B&T

علت انتخاب این نام برای چاپ دیجیتال جدید این شرک کوچکی ابعاد کار ، توع ، دسترسی اسان برای تعمیرات ، سیستم تمیز کننده اتوماتیک با کارکرد موثر، سیستم ساکشن به روز شده مدریت پارامترهای مکانیکی از یکجا ، سرعت بارگذاری تصویر بالا و قابلیت نصب ۷ رنگ مجزا در یک فضای کوچک میباشد. در دستگاه جدید قابلیتی تعبیه شده است که ترتیب قرار گرفتن رنگ ها در دستگاه به راحتی قابل جابجایی است و در نتیجه حصول به نتایج مناسب برای کارهای دکوری در این دستگاه مهیاتر است . دستگاه کلیه فایل های multi-channel را مدیریت می کند و نه تنها فرمت Bitmap را قبول می کند بلکه فرمت های نرم افزار فتوشاپ نظیر psd,psb را نیز می پذیرد.

سیستم کنترل رنگ این دستگاه قابلیت کنترل کل چاپ از طرح تامحصول نهایی را می دهد. همچنین سیستم کاهش مصرف رنگ در دستگاه با تنظیمات رنگی حداکثری وجود دارد . زمان تمیز کردن هدها در این سیستم با کمک ساکشن های جدید به ۶۰ثانیه کاهش داده شده است تا کمترین میزان توقف در زمان تولید را شاهد باشیم.در خانواده دستگاههای EVOLVE مدل EVOSEVEN مدلی است که با اندازه ۳۳۳ سانتیمتر قابلیت داشتن هثت رنگ مختلف با تعداد بار از سه تا هفت عدد را داراست .

DURST سرعت عمل در کنار کیفیت

مدل های جدیدشرکت Durstکه به صورت Gray Scale کار می کنند عبارتند از Modular70 Gamma , Pictocer HD , 75HDSGamma 75Gama که انواع HD 75Gamma , HDS 75Gamma برای استفاده در خط استفاده درخط لعاب و کار به صورت ممتد مناسب است . سرعت کار دستگاه HDS 75Gamma بارزولوشن ۲۲۰ در dpi960 برابر ۱۹ متر بر دقیقه است. بیشترین میزان رنگ با دانسیته ۱.۲ برای هر رنگ ۳۱.۴ گرم بر متر مکعب می باشد. این مقادیر برای رزولوشن ۲۲۰ در dpi240 به ترتیب برابر ۷۴ متر بر دقیقه و ۷.۸ گرم برای هر متر مربع است . این مدل می تواند با حداکثر ۵ رنگ اصلی کار کند. رنگهای پیشنهادی برای استفاده در این دستگاه چهار رنگ CBrYK پنج رنگ CBrYKW,CMYKW,CMYKBr می باشد.

مدل HD75Gamma بنا به ادعای شرکت سریع ترین چاپگر دیجیتال موجود در بازار است که رزولوشن تصویر در این دستگاه سرعت ۷۰ متر بر دقیقه برابر ۳۶۰در dpi240 است یعنی در صورت استفاده ازاین دستگاه نیازی به کاهش سرعت خط برای داشتن کیفیت بالای تصویر نیستید. در این سرعت بیشترین میزان امکان پاشش رنگ از هدهای دستگاه برابر ۱۳.۲ گرم برای هر متر مربع است. در رزولوشن بالاتر امکان پاشش رنگ به ۳۲.۴ گرم برای هر متر مربع از هر رنگ می رسد.

در طرح هایی که نیاز به رزولوشن بالا، تصویر پر رنگ و یا حتی کم رنگ با خطوط پر رنگ و در عین حال نیاز به سرعت بالای تولید است این مدل مناسب می باشد.

در مدل Modular70 Gamma میزان رنگ اعمالی توسط پرینتر چهار برابر بیشتر از نمونه های دیگر در بازار می باشد. مدل HD Pictocer برای چاپ دیجیتال در کاشی های ویژه نظیر طراحی داخلی ، استخرهای شنا، کاشی های ماجولیکا برای اجاق و شومینه و … به کار می رود . در این دستگاه از رنگدانه های غیر ارگانیک سرامیکی همانند مدل های دیگر استفاده می کند و بیشترین dpi آن ۴۰۰ در ۶۰۰ و حداکثر صخامت کاشی ۵۰ میلی متر است.

Colora Hd نماینده دیجیتال شرکت INTESA

این چاپگر دیجیتال در سایزهای مختلف به طول ۳۹۵۰میلیمتر تا ۷۶۶۰میلیمتر در مدل های ۷۰۰ ، ۷۰۶ ، ۹۰۶ ، ۹۰۸، ۱۴۰۰ ، ۱۷۰۶و … وجود دارد. عرض این پرینتر نیز از ۱۶۶۰ در مدل ۷۰۰ تا ۲۶۶۰ در مدل ۱۷۰۶ متغیر می باشد. تعداد بارها از چهار رنگ در مدل ۷۰۰ و ۱۴۰۰ و ۸ رنگ در مدل ۹۰۸ می رسد. دمای کارکرد بهینه دستگاه بین ۲۰تا۲۵ درجه سانتیگراد است . این شرکت هم چنین نرم افزار Crono خود را جهت اجرای بهتر طرح در چاپ دیجیتال به همراه دستگاه به صورت یک آپشن عرضه می کند که منجر به کاهش مصرف رنگ با استفاده صحیح و بهینه از رنگ های دستگاه می گردد. این دستگاه با توجه به اینکه کامپیوتر و نمایشگر دستگاه بر روی دستگاه قرار داده شده است و همچنین نیاز به قراردادن مانیتور اضافی وجود ندارد نسبتاً فضای کمتری برای نصب نسبت به سایر دستگاهها نیاز دارد این دستگاه دارای رزولوشن dpi360 است . نرم افزار کنترل رنگ Crono به عنوان ابزار کمکی برای بهینه سازی رنگ و استفاده از آن در صنعت کاشی به کار می رود. با استفاده از این نرم افزار می توانید چارت رنگ مورد استفاده و شدت آن را مورد ارزیابی کیفی و کمی قراردهید.

Jettable و مزیت های چاپ دیجیتال

چاپ دیجیتال این شرکت با رزولوشن ۴۵۰و dpi1350 با چهار رنگ می باشد. تمامی فرمت های رایج TIFF

JPEG , PDF و … در این دستگاه قابل استفاده است. سرعت تولید این دستگاه در بیشترین حالت ۷۰ متر بر دقیقه است . تمامی مراحل کنترل رنگ به صورت اتوماتیک توسط دستگاه انجام شده و رنگ مورد استفاده در این دستگاه برای پخت اول و یا دوم مناسب می باشد.

از نظر ابعادی کاشی مصرفی در این دستگاه حداکثر برابر ۱۳۵ سانتیمتر و ۵۰ تا ۷۰ سانتیمتر عرض می تواند داشته باشد. همانن سایر دستگاههای دیجیتال محیط استفاده این دستگاه باید تمیز و حتی الامکان در کابین سرپوشیده باشد.

انواع رایج چاپ (قسمت هفتم)

TECNOEXAMINAو دستگاه چاپ دیجیتالCOLORJET

مدل های مختلفی از دستگاه چاپ دیجیتال این شرکت بسته به اندازه کاشی از ۳۰۰تا۱۲۰۰ میلی متر وجود دارد . این دستگاه قابلیت اجرای طرح ها تا تعداد ۶رنگ را دارد اما مشتری می تواند تعداد کمتری رنگ را بسته به نیاز خود بر روی دستگاه سفارش دهد.

چاپگر دیجیتال شرکت KERAjet

شرکت ایتالیایی KERAjet در سال ۲۰۰۰ تاسیس شد و به تولید ماشین آلات ویژه چاپ دیجیتال در صنعت سرامیک پرداخت . مدل سیستم اتوماتیک تمیز کردن رنگ می باشد که بیش از ۱۵ثانیه به طول نمی انجامد. یکی از مزیت های این دستگاه سرعت بالای لودینگ عکس در سیستم می باشد که برای یک تصویر به طول ۱۰متر حدوداً ۲دقیقه طول می کشد. در سیستم باینری این PL30 این دستگاه قادر به چاپ تصویر با کیفیت ۲۴۳۸ با سرعت ۱۰ متر بر دقیقه است. در سیستم باینری اندازه قطرات را می توان از ۱۵ تاPL 105انتخاب نمود که این اندازه بسته به شدت رنگ در تصویر اصلی است . با افزایش سرعت خط ، رزولوشن تصویر کاهش یافته و به dpi469 می رسد. واحد سنجش چاپ در این دستگاه SEIKO GS می باشد. مدل های K1000Sو K700X که از هدهای XAAR استفاده می نماید از دیگر مدل های این شرکت هستند . در مدل K700X از می توان حداکثر از شش رنگ در دستگاه استفاده نمود.

دستگاه چاپ دیجیتال شرکت SACMI

در این دستگاه بجای قطرات از اسپری استفاده می شود(سیستم FLatjet یا Spray on Demand) . درهر پرینتر این دستگاه تعداد رنگ ها می تواند بین ۳ تا ۶ عدد باشد. کنترل پنل نصب شده در این دستگاه برای کالیبراسیون و نتظیمات دستگاه استفاده می شود. در هر یونیت چاپ فاصله بین نازل ها در هر ردیف ۲.۵۴ میلی متر است. بنابراین ۵ ردیف از نازل برای داشتن ۵۰ نازل در هر اینج و رسیدن به dpi50 نیاز است . همانگونه که پیشتر عنوان شد در این روش قطر نازل بیشتر از پرینترهای DOD می باشد و در نتیجه اندازه دانه های رنگدانه می تواند حدوداً۲۵ برابر رنگ روش های دیگر باشد.

دستگاه پرینتر شرکت Creaprint

این شرکت بر مبنای سیستم Gray Scaleکار می کند که نسبت به سیستم باینری از کیفیت بالاتری برخوردار است. کیفیت تصویر در تمامی دستگاه های دیجیتال وابسته به سرعت خط تولید است. با سرعت ۱۵ متر بردقیقه کیفیت dpi 575 x360 حاصل می گردد و اگر سرعت به ۳۵متر بر دقیقه افزایش داده شود رزولوشن نیز به ۲۶۰ x dpi360 کاهش می یابد. یکی از مزیت های این دستگاه قابلیت کارکرد دستگاه با رنگ هایی است که در دمای ۴۰ درجه دارای ویکوزیته ای در حدود cPs 100 می باشند.که در نتیجه امکان اجرای رنگ با شدت بیشتر به دلیل امکان وجود درصد بیشتری از اکسیدهای رنگ زا در داخل رنگ را به ما می دهد . سیستم سیر کوله دایم رنگ و با سرعت ثابت در این دستگاه منجر به عدم رسوب رنگ در هدهای دستگاه و هم چنین مخازن نگهداری رنگ می گردد . عملیات چرخش رنگ حتی هنگامی که دستگاه متوقف است نیز کماکان ادامه دارد. این شرکت پرینترهایی را عرضه نموده است که از سه تا هشت رنگ متفاوت را می توانند بسته به کاربرد مورد نیاز در خود جای دهند.

TSCو مدل دیجیتال پرینتر ۰۸(Jet Digital)

کاربرد این محصول در پخت سه است و می تواند با استفاده از چهار رنگ که قابل افزایش تاهشت رنگ است به چاپ کاشی برای دکور و … بپردازد .این دستگاه می تواند برای کاشی های تخت و یا استراکچر مورد استفاده قرار گیرد.

هدهای XAAR و چاپ دیجیتال

شرکت XAAR یکی از شرکت های اصلی تامین کنده هرهای چاپگرهای دیجیتال است. هدهای تهیه شده توسط این شرکت توسط شرکتهای و چاپ دیجیتال شرکت یکی از شرکت های اصلی تامین کنده هرهای چاپگرهای دیجیتال است. هدهای تهیه شده توسط این شرکت توسط شرکتهای Cretaprint , KERAjet,Tecno Ferrari , Projecta Engineering , Sacmi مورد استفاده قرار می گیرد. هم چنین شرکت های تولید کننده رنگ هم چون

CHimigraf- Fritta , Colorobbia,Ferro< Esmalglass-Itaca نیز با این شرکت همکاری دارند. هدهای مدل ۱۰۰۱ این شرکت بر مبنای سیستم grayscale عمل می نماید و می تواند قطراتی با اندازه متفاوت را برای اجرای سطحی با کیفیت بالاتر ایجاد نماید.

KERALAB محصول شرکت SMAC

این محصول اولین نرم افزار مدیریت رنگ برای دستگاههای چاپ دیجیتال است و توسط موسسه سرامیکی ساسوئولو در ایتالیا طراحی شده است تا مشکلات رنگ در چاپ های دیجیتال را مرتفع سازد. با توجه به اینکه در پرینترهای معمولی فقط با رنگ و شرایط چاپ سر و کار داریم در چاپ کاشی علاوه بر شرایط رنگ و چاپ متغیرهای دیگر اعم از لعاب ، دمای پخت و شرایط پخت و … نیز بر این امر تاثیر می گذارند. در این نرم افزار بااستفاده از پیش بینی تن رنگی در شرایط مختلف ، رسیدن به نمونه دلخواه آسان تر صورت می گیرد.

منبع: مجله دنیای ساختمان

نظرات ۰