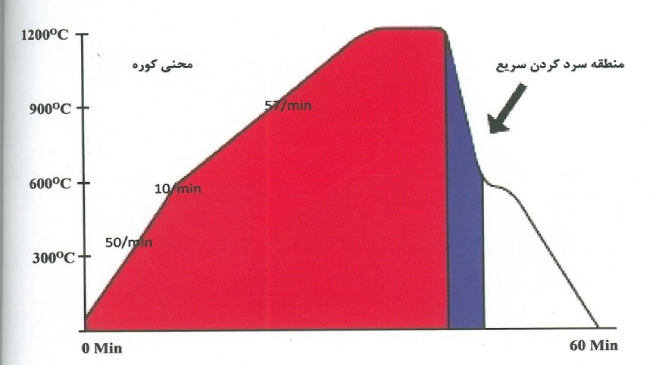

سیکل پخت کاشی | منحنی پخت، سیکل فرایند پخت کاشی و سرامیک است که نسبت دما به زمان را در کوره مشخص می سازد.تنظیمات کوره یا سیکل پخت شامل مواردی است که باید به آن توجه شود.

مواردی از قبیل زمان و دمای هر مرحله از فرایند پخت، اندازه شعله و طول آن در کوره، تنظیمات سوکینگ و مدت زمان ماندن کاشی در دمای نهایی، تنظیمات دما برای تعیین ابعاد کاشی در چهار ضلع، فرایند سرمایش و هم چنین تنظیم اتمسفر کوره، میزان مکش هوای احتراقی و ورود هوای سرد، سرعت رولرها و تنظیم آن برای اطمینان از تکمیل شدن فرش کاشی در کوره، تنظیمات دمایی مرحله پیش پخت و … از مواردی است که باید به آن توجه جدی شود.

در حین فرایند پخت، کاشی ها در طول کوره ابتدا گرم شده، در دمای نهایی مدتی باقی می مانند و سپس تا رسیدن به دمای محیط سرد می شوند و این تغییر دماهای مختلف در سیکل های زمانی مختلف در کوره، با استفاده از ابزارهای کنترلی کوره تنظیم می شود.

تنظیمات مربوط به دما-زمان در کوره به سیکل پخت شهرت دارد. در سیکل پخت کاشی، این فرایند حداقل به سه مرحله اصلی تقسیم بندی می شود.

مراحل سیکل پخت کاشی

۱- گرمایش تا دمای نهایی پخت:

که موجب می شود خواص مورد نیاز برای بدنه سرامیکی فراهم گردد: نرخ افزایش دما در این مرحله وابسته به نوع و ذات مواد اولیه مصرفی و مشخصات کوره می باشد و از طریق آزمایش مشخص می گردد.

۲- زمان نگهداری در دمای نهایی:

این زمان نگهداری در دمای نهایی هم با اندازه کاشی و هم با ابعاد کوره ارتباط مستقیم دارد. هرچقدر کاشی بزرگتر باشد، زمان بیشتری برای کاشی مورد نیاز است تا در دمای پخت نهایی هموژنایز یا یکسان سازی شود و اطمینان حاصل گردد که تغییرات فیزیکی و شیمیایی مورد نظر انجام شده است.

۳- سرد کردن کاشی تا دمای محیط:

در هنگام سرد کردن کاشی باید به شیب حرارتی آن توجه کافی شود زیرا همان گونه که پیش تر توضیح داده شد تبدیلات پلی مرفیک برخی از مواد همانند سیلیس موجود در بدنه می تواند اثرات مخربی بر روی بدنه باقی بگذارد.

همچنین در فرایند سرد کردن ممکن است نیاز باشد که با کم کردن نرخ سرعت سرمایش در برخی نقاط به فرایند کریستالیزاسیون فازها کمک نمود.

بسته به این که واکنش های مربوطه گرمازا و یا گرماگیر باشد، می تواند منجر به بروز تغییرات در دمای بدنه گردد که این موارد نیز باید توسط سیکل پخت کنترل گردد.

بطور عام می توان گفت که واکنش هایی نظیر تجزیه، آب زدایی و فرایندهایی که در مجموع موجب افزایش چگالی بدنه می گردد نظیر ذوب و تبخیر معمولا گرماگیر بوده و فرایندهایی نظیر و اکسیداسیون، احتراق و تغییر ساختار کریستالی از شبکه های بی نظم به شبکه با نظم بیشتر معمولا گرمازا هستند.

بنا به دلایل ذکر شده در مباحث قبلی در دماهای مشخصی تنش های موقت ممکن است در بدنه بروز نماید و اینجاست که نرخ افزایش کاهش دما (تغییرات دمایی یا DT نسبت به زمان که در حقیقت گرادیان حرارتی است باید کاهش داده شود و پس از آن مجددا می توان فرایند سرمایش و یا گرمایش را سریع تر دنبال نمود.

دستیابی به سیکل پخت مناسب از نظر منحنی دما – زمان مبتنی بر داشتن درک صحیح از پدیده هایی است که در حین پخت اتفاق می افتد و دماهایی که به آن ارتباط دارند.

گرادیان حرارتی و زمان نگهداری در دمای نهایی نه تنها به فاکتورهای مبتنی بر نوع مواد اولیه بستگی دارد، بلکه به همان اندازه که نوع مواد بر این فاکتور تاثیر گذار است، اندازه کاشی نیز اهمیت دارد و پارامترهای بارگذاری کوره، سرعت نفوذ گرما به سطح ماده، هدایت حرارتی، گرمای ویژه ماده و دانسیته آن، همه و همه بر تنظیمات سیکل حرارتی کوره تاثیر دارد.

بنابراین می توان گفت که برای تنظیم یک منحنی پخت مناسب برای کوره باید هم بازدهی تولید را مدنظر قرار داد تا بتوان از فرایند تولید بیشترین بهره برداری را انجام داد و هم تولید محصولاتی با کیفیت مناسب از نظر ابعاد، تاب و خصوصیات فیزیکی و شیمیایی را در دستور کار قرار داد.

برای مدت ها کوره ها به صورت یک محفظه بزرگی طراحی می شد (کوره های تونلی) که در طی یک مدت زمان طولانی کاشی ها در آن نگهداری می شد تا همسان سازی نفوذ گرما به محصول انجام گرفته و هر گونه شیب حرارتی و تفاوت دما در داخل بدنه یکسان سازی شود.

در اواسط دهه ۷۰ میلادی با توسعه کوره های رولری تک لایه، زمان فرایند پخت بسیار کاهش داده شد و به زیر یک ساعت رسید. با این حال مطالعات نشان می دهد که هرچقدر سرعت فرایند پخت تسریع می شود.

فرایندهای فیریکی- شیمیایی کند می شود که علت آن شیب حرارتی است که بین دمای کوره و دمای محصولات اتفاق می افتد زیرا در سیستم های قدیمی کوره، زمان کافی برای تثبیت دمای کاشی با محیط و تکمیل واکنش های درون کاشی به آن داده می شد اما در سیستم پخت سریع این زمان کاهش یافته است.

این بدین معنی است که با افزایش سرعت فرایند پخت، به دلیل ضریب انتقال حرارت در کاشی، دمای سطح بیرونی و داخل کاشی باید همسان سازی شود تا بتوان این انتظار را داشت که تمام کاشی از نظر خصوصیات و ترکیب یکسان سازی شود.

باید به این نکته نیز دقت نمود که در داخل ماده با افزایش ضریب انتقال حرارت، می توان انتظار داشت که میزان تفاوت دما بین محیط و داخل بدنه کاشی کاهش یابد. بنابراین علت نگهداری کاشی در دمای نهایی پخت به دلیل ایجاد حالت یکسان و هموژن در کاشی و تکمیل واکنش های احتمالی در هنگام پخت کاشی است.

در هنگام پخت کاشی در فرایند سیکل سریع، کاشی باید به صورتی در کوره قرار داده شود که بیشترین میزان سطح در تماس با حرارت باشد و حرارت از تمامی جهات و تا حد ممکن به صورت یکنواخت به تمام کاشی ها در سطح فرش شده کوره برسد و کاشی های وسطی کوره و کاشی هایی که به کناره های کوره نزدیک ترند از نظر دمایی شرایط یکسانی داشته باشند.

در فرایند پخت سریع در کوره های رولری، سرعت فرایند پخت، به دلایل مختلف از جمله کاهش مصرف انرژی، بالاتر بودن راندمان کار و … بالا در نظر گرفته می شود و همان گونه که پیشتر شرح داده شد، باید در نقاط بحرانی، سرعت سرد کردن و گرم کردن کاشی کاهش داده شود تا از تاثیر مخرب تغییرات فازی در این مراحل جلوگیری شود.

همان گونه که شرح داده شد در هنگام فرایند پخت و در حین گرمایش به دلیل دمای بالای کاشی و این که تنش های اثرات مخرب کمتری دارد، تغییرات فازی نمی تواند به اندازه زمان سرمایش مخرب باشد.

برای افزایش بازدهی حرارتی کوره، مواد دیرگداز بکار رفته در کوره از نوع مواد با اینرسی حرارتی کم بوده و تا حرارت کمی را در خود نگه دارد و گرمای ایجاد شده از چندین سری مشعل در بالا و پایین کوره تامین می گردد.

انواع مختلف پخت:

بسته به نوع محصول تولیدی و تنوع آن فرایند پخت می تواند متفاوت باشد. انواع مختلف فرایند پخت می تواند شامل پخت بدنه، پخت لعاب، پخت سه و یا پخت لعاب و بدنه به صورت همزمان فرایند پخت (منوپروزا) باشد.

در فرایند تولید، کاشی، پس از پرس، وارد خشک کن می شود، این خشک کن بسته به نوع خط تولیدی می تواند به صورت افقی و یا عمودی طراحی شود.

اگر فرایند پخت به صورت منوپروزا باشد، خشک کن می تواند به خط العاب متصل باشد و در نتیجه بدنه و العاب فقط یک بار پخت می شود و یا این که کاشی بعد از خشک شدن به کوره منتقل شده و پس از پخت کامل دوباره به خط لعاب منتقل شود و مجددا پس از آن لعاب زده شده و این بار پخت، به صورت پخت العاب انجام گیرد که به این فرایند دو پخت می گویند.

فرایند پخت بدنه، ارتباط مستقیم با خصوصیات نهایی محصول از قبیل استحکام خمشی، تخلخل، نفوذپذیری، رنگ و … دارد. برای انواع مختلف بدنه از قبیل تراکوتا، بدنه های قرمز، بدنه های دیرگداز، پرسلانهای بدون لعاب، فرایند پخت، فقط به صورت تک پخت انجام می شود و کاشی های دیواری می توانند به صورت دو پخت تهیه شوند.

در فرایند حرارت دهی کاشی دو پخت، عملا پخت اولیه بدنه به منظور افزایش استحکام خمشی بدنه، انجام واکنش های شیمیایی و حرارتی بدنه قبل از اعمال العاب انجام می گیرد.

در این حالت این امکان وجود دارد که پخت کاشی برای لعاب در دماهای پایین تری در حدود ۳۰ تا ۴۰ درجه سانتی گراد کمتر از دمای پخت بدنه صورت پذیرد تا از تاثیر ناشی از واکنش بدنه و لعاب زجاجی شده اجتناب شود.

این حالت معمولا برای بدنه های ارتن ور همانند کاشی دیوار و پرسلان های نرم مثل ظروف رومیزی ظریف انجام می شود.

در حالت دو پخت به دلیل این که بدنه کاشی، یک مرتبه تا دمای نهایی پخت شده است، واکنش های شیمیایی بدنه در پخت اولیه بدنه تکمیل شده، مواد کربناتی و … از ترکیب بدنه خارج شده و هنگامی که فرایند پخت لعاب انجام می پذیرد، کیفیت محصول می تواند بهتر از فرایند تک پخت از نظر ظاهری باشد.

در فرایند تک پخت، خواص نهایی بدنه و لعاب با یک پخت و به صورت همزمان باید ایجاد گردد که باتوجه به سریع تر بودن فرایند نسبت به دو پخت، کمتر بودن هزینه سرمایه گذاری، مصرف انرژی کمتر، نیاز به نیروی کار کمتر از نظر اقتصادی نسبت به کاشی دو پخت به صرفه تر است.

برای جلوگیری از واکنش بین لعاب و بدنه از لایه میانی انگوب استفاده می شود تا هم از ورود گازهای ناشی از پخت بدنه به العاب جلوگیری نماید و هم اتصال بین لعاب و بدنه را تقویت نماید.

در این سیستم، باید فرمولاسیون بدنه و لعاب متناسب انتخاب شوند، زیرا ترکیب بدنه به صورت خام و تنها خشک شده است که استحکام اولیه آن برای فرایند لعاب زنی و دکوراسیون کافی است.

این بدنه باید در حین فرایند پخت، کمترین میزان گازهای خروجی را قبل از این که کاملا لعاب ذوب شود ایجاد نماید تا از تشکیل حباب و عیوب پین هول در کاشی جلوگیری شود.

بدنه کاشی نیز باید تا دمای ۸۰۰ تا ۸۵۰ درجه سانتی گراد هنوز تخلخل های باز داشته باشد تا اجازه خروج گازهای داخل بدنه به اتمسفر کوره را بدهد و در نتیجه از باقی ماندن مواد کربناتی در بدنه و ایجاد عیوب هسته سیاه جلوگیری شود.

شکل ۴ ـ منحنی پخت کاشی به صورت تک پخت

در حالت تک پخت باید فرمولاسیون بدنه طوری انتخاب شود که میزان انقباض بدنه در کمترین میزان ممکن باشد تا دکوراسیون کاشی دچار آسیب نگردد.

العاب که در حقیقت بخشی از دکوراسیون کاشی محسوب می شود در کاشی تک پخت باید به صورتی فرموله شود که در همان دمایی که بدنه خصوصیات نهایی خود را می یابد ذوب شده تا گازهای ایجاد شده از بدنه بتواند از آن خارج شود و مجددا پوشش سطح یا لعاب، جوش خورده و سطح صافی را تشکیل دهد.

این لایه باید هم چنین با بخار آب و گازهای موجود در محیط کوره واکنش نکرده و در حین فرایند پخت با تشکیل لایه ای میانی به سطح بدنه به خوبی متصل گردد.

سیستم های تجهیزات جانبی مربوط به کاشی تک پخت از قبیل سیستم های نگهداری و حمل و نقل کاشی لعاب خورده و در انتظار پخت، سیستم های لودینگ و آنلودینگ کاشی امروزه کاملا اتوماتیک عرضه میشود و شرکت های تولیدی می توانند با برنامه ریزی دقیق خطوط یکپارچه تولیدی و بدون توقفی را در این سیستم پیاده نمود.

در صورتی که این مقاله برای شما مفید بود برای دوستان خود نیز به اشتراک بگذارید.

نظرات ۴