عیوب کاشی در فرایند پرس | عدم یکنواختی را از دو جنبه می توانیم مورد توجه قرار دهیم. یکی عدم یکنواختی بین قطعات مختلف و دیگری عدم یکنواختی در نقاط مختلف قطعه.

عدم یکنواختی بین قطعاتی که در یک دوره تولیدی تولید می شود نباید از حد استاندارد فراتر باشد و باید محصولات از نظر اندازه کاری و تاب در شرایط تعریف شده طبق استاندارد باشد.

اگر میزان فشار پرس در تولید یک محصول در دو روز متوالی متفاوت باشد، بنابراین فشردگی بدنه پس از پرس نیز متفاوت خواهد بود. هر چه قطعه متراکم تر باشد انقباض حین پختش کمتر خواهد بود. هرگونه عدم یکنواختی در مواد اولیه و شرایط تولیدی باعث بروز خواص نامناسب در محصول نهایی خواهد شد.

بنابراین کنترل یکنواختی پارامترهای موثر در گرانول، مواد اولیه و موارد دیگر همواره باید مدنظر قرار داده شود. عوامل موثر بر این عیب عبارتند از: ترکیب بدنه، روش آماده سازی پودر، توزیع اندازه ذرات، عدم کنترل دقیق شرایط و پارمترهای تولیدی و …

وقتی فشردگی محصولاتی که در دو روز متوالی پرس شده اند یکسان نباشد، نتیجتا انقباض حین پخت شان نیز متفاوت خواهد بود:

• با تغییر فشار پرس فشردگی تغییر می کند و در نتیجه انقباض پس از پخت تغییر می کند.

• با تغییر درصد رطوبت گرانول ها، اگر رطوبت گرانول ها کاهش پیدا کند، افت رطوبت باعث کاهش تغییر فرم های پلاستیک و در نتیجه فشردگی کاهش می یابد. کاهش فشردگی منجر به افزایش انقباض حین پخت می شود که این منجر به تغییر ابعاد محصول می شود.

• با تغییر توزیع دانه بندی گرانول ها که می تواند ناشی از تغییرات فشار پمپ یا درصد آب دوغاب باشد، D (دانسیته پر ش دن قالب) تغییر می کند.

در نتیجه D یعنی دانسیته پس از پرس تغییر خواهد کرد و در نتیجه میزان فشردگی قطعه پس از پرس تغییر می کند و در نهایت، انقباض حین پخت تغییر می کند و در نتیجه محصول تولید شده در دو روز متوالی ابعاد متفاوت خواهد داشت و علاوه بر این استحکام خمشی محصول و جذب آب محصول نیز تغییر می کند که در واقع تفاوت در خواص ذاتی محصول است و مطلوب نمی باشد.

عیب پوسته ای شدن یا lamination یا لایه ای شدن

Lamination عبارت است از دو پوست شدن یا لایه ای شدن محصول پس از پرس به موازات سطحی که پانچ پرس بر کاشی فشار وارد می کند قطعه در یک صفحه دچار گسستگی می شود.

اگر ذرات گرانول ها ریز و هم سایز باشند، هوای محبوس در قطعه افزایش و در نتیجه میزان فشردگی در اثر فشار اولیه کاهش و احتمال lamination افزایش می یابد.

عواملی که سبب این عیب می شوند عبارتند از: عدم تلورانس ابعادی بین پانچ و قالب، ریز بودن بیش از حد پودر، عدم پیرسازی پودر (Aging)، ضخامت زیاد پودر که داخل قالب ریخته شده است، ترکیب بدنه، عدم یکنواختی رطوبت و توزیع اندازه ذرات، درجه حرات قالب، خشک شدن بیش از حد پودر، فشار بیش از حد پرس.

عامل مهم در بروز عیب پوسته ای شدن، اندازه دانه های گرانول است. اگر گرانول ها زیادی ریزدانه باشد، بخصوص در حالتی که توزیع دانه بندی هم وسیع نباشد.

میزان رطوبت گرانول

کمبود رطوبت گرانول ها هنگام پرس باعث میشود هنگام اعمال فشار پرس در غیاب آب ذرات، خاصیت پلاستیسیته کافی نداشته و به یکدیگر نچسبند. عدم اتصال مناسب ذرات گرانول نیز، منجر به بروز عیب lamination می گردد.

هر چه یک بدنه پلاستیسیته اش بالاتر باشد به میزان رطوبت بیشتری هنگام پرس احتیاج دارند. رطوبت لازم برای ماجولیکا بیشتر از ارتن ورهاست. زیرا ماجولیکا از دو رس متشکل شده است. هرچه میزان پلاستیسیته بدنه ای بیشتر باشد، یعنی میزان رس های پلاستیکش بیشتر است و برای پرس نمودن محصول درصد آب بیشتری نیاز است تا خاصیت پرس پذیری قطعه مناسب باشد.

به عنوان مثال اگر بدنه ماجولیکا با ۵ درصد رطوبت و زبره ۵ درصد روی مش ۲۳۰ دچار lamination ناشی از خشکی شود، بدنه ارتن ور فلدسپاتی – اهکی با ۳/۵ درصد آب و زبره ۵ درصد روی مش ۲۳۰ دچار عیب lamination ناشی از خشکی می شود.

همچنین اگر رطوبت گرانول ها بیش از حد باشد، حین پرس یک لایه آب راه خروج هوا را می بندد و در نتیجه هوا در بین لایه های قطعه محبوس می شود و نتیجتا عیب lamination بروز می کند.

مناسب نبودن میزان و سرعت ضربه اول پرس نیز براین موضوع تاثیر گذار است زیرا همان گونه که پیش تر گفته شد، ضربه اول پرس، صرفا به منظور هوازدایی از کاشی انجام می شود.

Lamination دو حالت کلی دارد: یا در سطح قطعه رخ میدهد یا در وسط ضخامت قطعه که هر یک دلیل جداگانه ای دارد. اگر سرعت اعمال ضربه اول زیاد باشد lamination در س طح قطعه بروز می کند. در این حالت باید سرعت اعمال ضربه اول را کندتر و آهسته تر کنیم.

هم چنین Lamination ممکن است در مغز قطعه باشد. اگر میزان ضربه اول کافی نباشد lamination در مغز قطعه بروز می کند. در اینجا باید میزان اعمال فشار ضربه اول را افزایش دهیم.

اگر ضخامت گرانول در داخل قالب بیش از حد مناسب باشد نیز عیب lamination بروز می کند. میزان مناسب ضخامت گرانول در داخل قالب حدود دو برابر ضخامت قطعه باید باشد.

مثلا ضخامت گرانول برای قطعه ای که قرار است ضخامت ۵ میلی متر پس از پرس داشته باشد باید حدود ۱۰ میلی متر باشد. اگر به جای ۱۰ میلیمتر ضخامت گرانول ۱۲ میلی متر باشد در واقع در فشار اول فشردگی سطح قطعه زیاد می شود به نحوی که از خروج هوای محبوس شده جلوگیری می کند و لذا عیب lamination بروز می کند.

همچنین پر کردن بیش از حد قالب علاوه بر عیب پوسته ای شدن، موجب فرسودگی بیش از حد و زودرس قالب نیز می شود و در نتیجه هزینه های تولیدی بالا می رود.

پر کردن بیش از حد قالب علاوه بر موارد ذکر شده، موجب بالا رفتن قیمت تمام شده کاشی می شود. زیرا کاشی به صورت متری فروخته می شود و هر عاملی که منجر به افزایش وزن کاشی گردد، منجر به افزایش سهم مواد اولیه مصرفی، افزایش هزینه های پخت محصول و افزایش هزینه های حمل و نقل کاشی می گردد.

هم چنین هرچقدر حجم مواد کاشی بیشتر باشد انرژی گرمایی بیشتری برای همسان شدن دمایی بین سطح کاشی و قسمت های داخلی آن مورد نیاز است و در نتیجه قیمت تمام شده محصول افزایش می یابد.

دمای قالب ها حدود ۵۰ تا ۸۰ درجه می باشد. اگر دمای قالب بیش از حد باشد، افت رطوبت بخصوص در سطح قطعه داریم با افت بیش از حد رطوبت، انسجام ذرات بدنه به یکدیگر کاهش می یابد و بخصوص عیوب دوپوست سطحی افزایش می یابد.

تلورانس ابعادی کم بین پانچ و قالب اگر به میزان کافی وجود نداشته باشد، درز بین گرانول ها بسته شده و در مرحله هواگیری فرصت کافی و منفذ کافی برای خروج هوا وجود نخواهد داشت و هوای محبوس شده باعث بروز lamination می گردد.

ایج ناکافی گرانول ها می تواند باعث بروز عیب پوسته ای شدن گردد. ماندگاری ناکافی گرانول ها پیش از پرس، در سیلوها باعث می شود که رطوبت سطح و مغز گرانول ها یکسان نباشد. بالاتر بودن رطوبت مغز گرانول ها، و پایین رطوبت سطح گرانول ها می تواند عامل ایجاد lamination شود.

مورفولوژی ذرات

اگر در بدنه ماده اولیه پولکی شکل مانند تالک زیاد موجود باشد، احتمال لایه ای شدن افزایش می یابد. تالک به دلیل داشتن مورفولوژی پولکی احتمال بروز lamination را افزایش می دهد.

وقتی توزیع دانه بندی وسیع باشد (توزیع اندازه دانه گرانول ها بیش از حد باشد) بر طبق تئوری آندریازن میزان هوای محبوس شده در قطعه افزایش می یابد و احتمال lamination بالا می رود.

عیوب ناشی از انبساط پس از پرس زیاد

این عیوب شامل ترک لبه، لب پر شدن و عیب پلیسه لبه می باشد. اگر مواد بیش از حد، ریزدانه باشد، تلورانس بین پانچ و قالب زیاد باشد و یا رطوبت گرانول کم باشد هنگام پرس در مرحله هواگیری وقتی هوای داخل قطعه به سمت لبه ها می آید تا از درز بین پانچ و قالب خارج شود،

به همراه خود در بدنه های خشک ذرات ریز دانه را به سمت لبه قطعه می آورد و در البه عیب پلیسه ایجاد و این عیب بلافاصله بعد از پرس مشاهده می شود.

به دلیل بروز عیب پلیسه و لب پریدگی که مورد دوم ناشی از انبساط زیاد بعد پرس است، کاشی ها را به صورت وارونه پرس می کنند یعنی سطح آینه ای که قرار است لعاب بخورد به سمت پایین و پشت کاشی که آن را سطح آرم یا مارک گویند به سمت بالاست.

( قالب با پانچ پایین) برای اینکه عیب پلیسه را کاهش دهیم:

• میزان ذرات ریزدانه را کاهش دهیم.

• رطوبت گرانول را در حد امکان افزایش دهیم.

• سرعت اعمال ضربه اول را کاهش دهیم.

عیب کثیف شدن قالب ها

هر چه دمای قالب بالاتر باشد، بدنه کمتر به آن می چسبد و در نتیجه کثیف شدن قالب کمتر بروز می کند، زیرا قالب به دلیل دمای بالاتر زودتر خشک میشود. عوامل دیگری که بر این مورد تاثیر دارند عبارتند از میزان رطوبت پودر، ترکیب بدنه، فاکتور پرس پذیری و … می باشد.

رطوبت پودر

هرچه رطوبت بیشتر باشد احتمال چسبیدن گرانول ها به سمبه یا پانچ بیشتر می شود. بنابراین هرچه پلاستیسیته ترکیب بیشتر باشد (در رطوبت ثابت) قابلیت کثیف شدن کمتر می شود.

ترکیب بدنه

بدنه هایی که فاکتور پرس پذیری بالاتری دارند بدنه را کمتر کثیف می کنند. گرانول های تهیه شده از اسپری درایر نسبت به گرانول هایی که با آسیاب خشک تهیه میشوند تمایل بیشتری به کثیف کردن قالب دارند.

اندازه ذرات کاشی در فرایند پرس

هر چه ذرات ریزتر و یا نرم تر باشند کثیف شدن قالب کمتر می شود. به تجربه دیده شده که ذراتی با اندازه ۷۰ تا ۷۵ میکررون حداقل کثیفی را ایجاد می کنند.

دلیل این امر این است که به دلیل کم تر بودن رطوبت نسبی ذرات ریز، نسبت به کل پودر و نیز به دلیل این که در طی خروج هوا از ماده، این ذرات سریع تر حرکت می کنند باعث تمیز شدن نقاط کثیف می شود.

تکنولوژی تهیه پودر

ثابت شده که پودری که توسط اسپری درایر تهیه شده نسبت به پودری که مثلا از آسیاب خشک تهیه شده، تمایل بیشتری به کثیف کردن قالب دارد.

این بدین دلیل است که گرانول های پودر اسپری درایر توزیع رطوبت یکنواختی ندارند و وسط گرانول نسبت به سطح آن دارای رطوبت بیشتری است.

راه حل های کاهش عیب کثیفی قالب

در صورتی که قالب ها کثیف باشند، باعث عیوبی هم چون ناصافی سطح قطعه و خراش در طول قطعه می شود و نیز اگر این عیب زیاد باشد با مشکل هوا در قطعه روبرو هستیم، زیرا تلورانس قالب و سمبه کم می شود.

برای کم کردن و رفع این عیب دو روش وجود دارد یا می توان با گرم کردن قالب در دمای بین ۸۰ تا ۱۰۰ درجه سانتی گراد باعث خروج راحت تر قطعه و در نتیجه چسبیدن کم تر پودر به قالب شد. اما باید توجه داشت با بالارفتن دما، احتمال بروز lamination سطحی پیش می آید.

هم چنین می توان با استفاده از روکش هایی از جنس رزین های ترانسپارنت زمان کثیف شدن قالب را افزایش داد. سختی این مواد از فولاد قالب بیشتر است و به دلیل ماهیت سطحی آن ها ذرات کمتری به آن می چسبند. راه حل دیگر، تمیز کردن قالب با دستمال آغشته به گازوئیل است.

عیب عدم قائمه بودن زوایا یا squerness

هر عاملی که باعث شود یک ضلع کاشی بیش از ضلع مقابلش انقباض کند منجر به بروز عیب squerness خواهد شد. توسط پنترومتری فشردگی نقاط مختلف کاشی را اندازه گیری می کنیم.

هر چه فشردگی بیشتر باشد میزان فرورفتن سوزن پنترومتری در کاشی کمتر خواهد بود. فرض کنید یک ضلع کاشی، فشردگی زیاد و ضلع مقابلش فشردگی کم دارد. در ضلعی که فشردگی زیاد داریم انقباض حین پخت کم خواهد بود و زوایای مقابل آن از ۹۰ درجه کمتر خواهد بود. در ضلعی که فشردگی کمتری داریم انقباض بیشتر بوده و زوایای مجاور آن از ۹۰ درجه بزرگتر خواهد بود.

همینطور یک عامل دیگر که بر این مورد تاثیر دارد حرکت رفت و برگشتی دراور است. وقتی سرعت حرکت دراور زیاد می شود به یک ضلع (پیشونی قالب) خوراک زیادی نمی رسد و احتمال بروز عیب squerness افزایش می یابد.

تراز نبودن دراور و پانچ قالب باعث عدم فشردگی یکنواخت در داخل قالب میشود چون نقاطی که پانچ مثلا روی آن کج است فشردگی بیشتر و نقاط مقابل به آن فشردگی کمتر خواهد داشت.

بنابراین اگر سطح پانچ تراز نباشد، اضلاع کناری (نه جلویی و عقبی) فشردگی یکنواخت نداشته و اختلاف انقباض در ضلع سمت راست و چپ داریم. به عنوان مثال ضخامت گرانول در یک ضلع بیشتر بوده، لذا فشردگی بیشتر و انقباض حین پخت کمتر میباشد.

عیب عدم قائمه بودن می تواند در کوره نیز ناشی از اختلاف دمای دیواره چپ و راست کوره ایجاد شود. آن سمتی از کاشی که حرارت بیشتری دیده است اصولا (نه همیشه انقباض بیشتری خواهد داشت.

لازم به ذکر است که رطوبت خروجی از اسپری بایستی ۲-۱ درصد بیش از مقدار مورد نیاز پرس باشد تا پس از ایج شدن و ماندن گرانول رطوبت به میزان مورد نیاز برسد.

بنابراین در مجموع عدم یکنواختی ضخامت پودر، رطوبت، میزان فشار اعمالی و توزیع اندازه ذرات و یکسان نبودن شرایط پخت می تواند موجب عدم قایمه بودن اضلاع کاشی گردد.

عیوب خال و مغز سیاه

این عیب عمدتا به ماهیت مواد خام به کار رفته و کوره بستگی دارد. اما زمانی که فشار شکل دادن زیادی بر ماده اعمال شود، این عیب آشکارتر می شود. یک لکه تیره تر و گاهی روشن تر در وسط قطعات مشاهده می شود.

فاکتور پرس پذیری

نسبت استحکام خشک به استحکام خام قطعات را فاکتور پرس پذیری گویند.

فاکتور پرس پذیری = مقاومت خمشی خشک تقسیم بر مقاومت خمشی خام

فاکتور پرس پذیری باید بین ۲ تا ۴ باشد. اصولا فاکتور پرس پذیری بدنه هایی که در ایران مصرف میشود حدود ۲/۵-۲ است. اگر فاکتور پرس پذیری کمتر از ۲ باشد یعنی پلاستیسیته بدنه کم بوده و احتمال ضایعات ناشی از حمل و نقل زیاد است و هم چنین احتمال کثیف شدن پانچ زیاد خواهد بود و عیوب مربوط به هوادار شدن زیاد خواهد شد.

اگر فاکتور پرس پذیری بیش از ۴ باشد، پلاستیسیته بدنه بالاست و حین خشک شدن بدنه می تواند معیوب شود. اگر قالب کثیف باشد روی محصولات بعدی خط می افتد.

گاهی اوقات هم از نظر رطوبتی و هم از نظر فشار پرس و غیره خاک مطلوب است ولی باز هم عیب هوادار شدن را شاهد هستیم. اگر فاکتور پرس پذیری در حدود ۲ الی ۴ باشد از نظر ترکیبی اشکال نداریم و قابلیت پرس پذیری را داریم.

در صورتی که فاکتور پرس پذیری خارج از این مقدار بود به دنبال پارامترهای دیگر بگردیم. هر چه فاکتور پرس پذیری از ۲ کمتر باشد، پلاستیسیته خاک کمتر است و احتمال چسبیدن خاک به قالب و کثیف کردن آن ها زیاد است و همچنین عیب هوادار شدن بیشتر می شود و هرچه فاکتور پرس پذیری بیشتر از ۴ باشد خاک پلاستیسیته بیش از حد دارد و و مشکلات خشک کردن پدید می آید.

عیب هوادار شدن بطور مختلفی می تواند بروز کند، گاهی اوقات این حالت پوسته ای شدن را درست در وسط ضخامت کاشی مشاهده می کنیم و برای رفع این بایستی سرعت و مقدار نهایی افزایش یابد و زمانی این عیب بر روی سطح بروز می کند و برای رفع این عیب باید ضربه اول را کاهش داد.

عوامل بروز این عیب بر سطح عبارتند از: اجینگ نامناسب گرانول، رطوبت زیاد که از خروج هوا جلوگیری می کند و یا زیاد بودن فشار پرس در ضربه اول.

عیب هاله کاشی در فرایند پرس

اگر میزان ذرات ریز زیاد باشد در اثر ضربه ضربه اول و دوم، بخاطر تمایل هوا به خروج از درزها، جریان هوایی ایجاد می شود که سبب حرکت ذرات ریز به کناره های قالب و تجمع آنها در این قسمت می شود و حالت پلیسه مانندی در کناره ها ایجاد می شود و همچنین این حالت می تواند سبب افزایش دانسیته در کناره های کاشی شود.

برای رفع این عیب باید ذرات ریز را کم کرد، رطوبت پودر را افزایش داد، سرعت بسته شدن قالب را کاهش داد و بدین ترتیب سرعت جریان هوا کم می شود و هم چنین ضربه دوم باید آهسته تر صورت گیرد.

عیوب مربوط به شکل صاف و چهار گوش داشتن

همان گونه که توضیح داده شد خطاهای مربوط به پرکردن پودر درون قالب یا مقادیر مختلف فشردگی و تراکم قسمت های مختلف کاشی، عموما باعث این بروز مشکل عدم هماهنگی در اضلاع کاشی می گردد.

در این حالت کاشی هایی که دارای عیوب تاب برداشته شدن ضلع (تحدب و تقعر در کاشی و گوشه های آن می باشند، بنابراین در کاشیهایی که شکل چهاروجهی نامنظم همراه با عیوب فوق در اضلاع روبرو و مقابل دارند تاب دار، خواهند شد.

ترک های پیش از پخت و سرد کردن کاشی در فرایند پرس

مقادیر متغیر دانسیته در قسمت های مختلف یک کاشی باعث انقباض و انبساط در بخش های متفاوت قطعه ای می شود که در معرض پخت قرار می گیرد. در چنین نقاط ناهمگنی، به خصوص در بحرانی ترین دماهای پخت اغلب تغییر الاستیکی مشاهده میشود که باعث ترک خوردن کاشی می گردد.

شرکت سیستم یکی از شرکت های مطرح در زمینه ماشین آلات تولید کاشی بوده که دستگاه الامینای این شرکت برای تولید کاشی بدون استفاده از قالب از حدود ۱۶ سال پیش به بازار معرفی شده است.

روند استفاده از سیستم تولید کاشی های سایز بزرگ امروزه در حال رشد است به طوری که بسیاری از شرکت های تولیدی کاشی و سرامیک معتبر در دنیا به تولید کاشی سایز بزرگ روی آورده اند و آن را در سبد کالای خود قرار داده اند.

کاشی های تولیدشده با استفاده از تکنولوژی جدید شرکت System قابلیت و کاربردهای جدیدی را برای کاشی ایجاد کرده است که منجر به ایجاد ارزش افزوده برای محصولات کاشی و سرامیک شده است.

در این روش می توان میزان ضخامت کاشی را بسته به نوع مصرف کاشی و سرامیک انتخاب کرد. به عنوان مثال اگر قرار است کاشی مورد نظر برای مصرف دیوار مورد استفاده قرار گیرد، ضخامت ۶ الی ۷ میلی متر کافی است ولی برای کف حدود ۱۰ میلی متر تولید شده و در نتیجه می توان از مصرف بیشتر مواد اولیه کاست تا هزینه های تولیدی محصول را نیز کاهش دهیم.

میزان ضخامت قابل دسترس با این روش برای تولید کاشی بین ۳ تا ۳۰ میلی متر می تواند در نظر گرفته شود. میزان فشار وارد شده توسط دستگاه، به تمامی قسمت های کاشی یکسان بوده و در نتیجه صاف بودن سطح کاشی، خصوصیات بدنه و … در تمامی قسمت ها مشابه است.

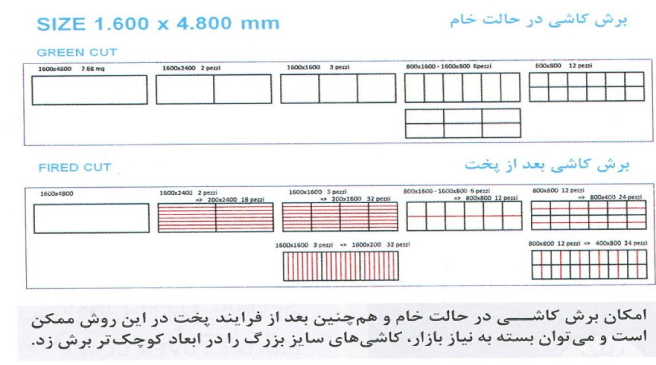

مدل های مختلف دستگاه Lamgea دارای ظرفیت و خصوصیات متفاوتی هستند. مدل ۴۴۰۰۰ این دستگاه قابلیت تولید کاشی در سایز ۱۶۰ در ۴۸۰ سانتی متر با میزان تولید ۱۹۳۰۰ متر مربع کاشی (با ضخامت ۸ میلی متر) را دارد. در مدل ۳۳۰۰۰ این دستگاه، سایز تولیدی ۱۶۰ در ۳۶۰ سانتی متر بوده و میزان تولید آن ۱۷۲۰۰ مترمربع (با ضخامت ۸ میلی متر) می باشد. مدل ۳۰۰۰۰ می تواند کاشی در سایز ۱۶۰ در ۳۲۰ سانتی متر به میزان ۱۶۵۰۰ متر مربع تولید کند. کوچک ترین مدل این دستگاه یعنی ۲۲۰۰۰ می تواند کاشی در ابعاد ۱۶۰ در ۲۴۰ سانتی متر به میزان ۱۴۷۰۰ مترمربع تولید نماید.

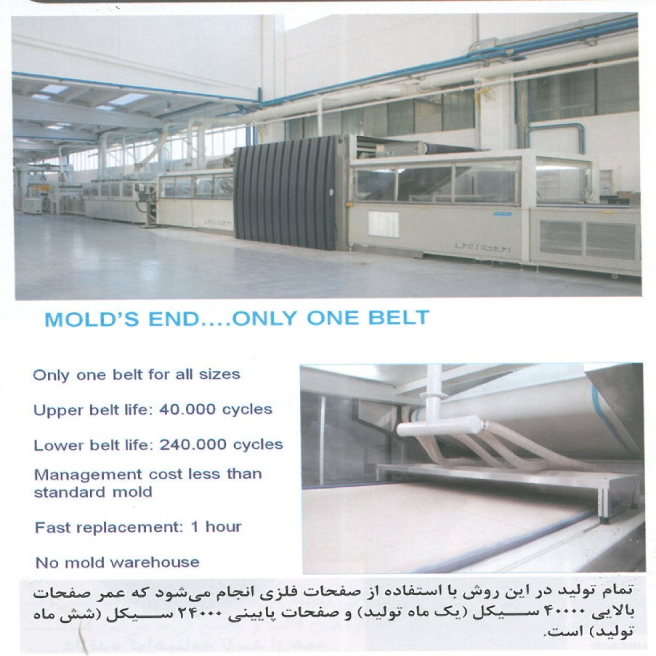

از مزایای دستگاه Lamgea میتوان به این نکته اصلی اشاره داشت که در این روش از قالب برای شکل دهی کاشی استفاده نمی شود. در این روش گرانول بین دو صفحه (بلت) اصلی دستگاه شکل داده شده و امکان خروج هوا از بین فضای گرانول ها در حین فرایند شکل دهی وجود دارد.

در این روش هیچ تنشی در بدنه کاشی ایجاد نمی شود و در نتیجه شرایط ضخامت و تاب از نظر همسانی در تمامی قسمت های کاشی یکسان است و میزان تفاوت تاب در قسمت های مختلف کاشی با استفاده از این روش ۰/۲ میلی متر است.

باتوجه به این که در این روش میزان تاب کاشی به حداقل ممکن می رسد در نتیجه به هنگام اعمال فرایند پولیش، میزان مصرف مواد پولیش به میزان زیادی کاهش می یابد که این مورد نیز از مزایای بدست آمده در این روش به شمار می آید.

در این روش همچنین تغییرات در اندازه کاشی و کالیبر نیز به حداقل ممکن می رسد. (۱۳ میلی متر در خروجی کوره) و در نتیجه میزان موردنیاز برای برش کاشی جهت رکتیفای کردن کاشی نیز کاهش می یابد، زیرا هرچقدر میزان تلورانس ابعادی کمتر باشد، می توان در بازه کوچکتری عملیات رکتیفای را دنبال نمود.

از بدنه استاندارد کاشی پرسلانی با خصوصیات گرانولومتری مشابه و درصد رطوبت بین ۴ تا ۶ درصد می توان در این روش، استفاده کرد و نیازی به استفاده از تجهیزات اضافی برای تولید گرانول نیست.

تمامی ضایعات تولید شده در این روش در قسمت شکل دهی به صورت مستقیم می تواند دوباره مورد استفاده قرار گیرد و در نتیجه ضایعات به حداقل ممکن می رسد.

تمام تولید در این روش با استفاده از صفحات فلزی انجام می شود که عمر صفحات بالایی ۴۰۰۰۰ سیکل (یک ماه تولید و صفحات پایینی ۲۴۰۰۰ سیکل شش ماه تولید) است.

زمان تعویض صفحه در حدود یک ساعت بوده و در مجموع هزینه های تولیدی نسبت به قالب های سنتی کاهش می یابد. اگر ضخامت کاشی کاهش یابد مزیت های زیادی برای ما ایجاد می شود که از جمله می توان به کاهش مصرف مواد اولیه، کاهش میزان مصرف انرژی و آب، کاهش آلایندگی در فرایند کوره و گازهای آلاینده، وزن کمتر کاشی در مقیاس اندازه، کاربردهای جدید برای این محصولات برای دکوراسیون و ….. اشاره داشت.

بازار کاشی و سرامیک هم اکنون برای ضخامت های سه میلی متر و … آمادگی ندارد ولی تولید کنندگان می توانند مرحله به مرحله با کاهش ضخامت، محصولات خود را برای عرضه در بازار آماده سازند.

این موضوع برای ضخامت های مورد نیاز برای کاربردهای خاص نظیر کانتر، میز و … می تواند مورد استفاده قرار گیرد. تولید کاشی با بافت استراکچر بر روی سطح کاشی در این روش نیز به آسانی انجام می شود.

صفحه بالایی دستگاه با استفاده از لیزر می تواند در عمق ۲ میلی متر حکاکی شود تا سطح استراکچر را ایجاد نماید.

امکان اعمال دکوراسیون و استفاده از گرانول رنگی و طرح های میکرونایز، فیک و … قبل از پرس نیز در این روش وجود دارد.

امکان برش کاشی در حالت خام و همچنین بعد از فرایند پخت در این روش ممکن است و می توان بسته به نیاز بازار، کاشی های سایز بزرگ را در ابعاد کوچک تر برش زد.

این نوع محصولات تنها منحصر به کاربردهای سنتی کاشی و سرامیک نیست و می تواند کاربردهای بسیار متنوعی داشته باشد.

• در صورتی که این مقاله برای شما مفید بود برای دوستان خود نیز به اشتراک بگذارید

نظرات ۰