صیقل دهی و عملیات حفاظتیِ اسلب های سرامیکی | رشد در تولید سرامیک اسلب و پانل سرامیکی در بزرگترین بازارهای جهان در سال های اخیر، شرکت های متخصص در فرایندهای پرداخت کاری را تشویق کرده است تا نگاهی تازه به مفاهیم پولیش کاری، سایش دادن (honing) و صیقل دهی (lapping) داشته باشند.

سطوح بزرگ (سایز بیش از ۱۲۰۰× ۱۲۰۰ mm) دیگر نمی توانند در برابر اثرات برداشتن سطح که به طور متداول توسط اسپیندل های کالیبره کننده انجام می شود، مقاومت کنند.

اما با توجه به مسطح بودن اسلب های تولید شده با استفاده از جدیدترین فناوری ها، می توان استفاده از اسپیندل های کالیبره کننده را به طور کامل کنار گذاشت و مستقیما به سراغ عملیات پولیش کاری سطح با یک عملیات سایش دهی اولیه (که به عنوان پولیش کاری نیز شناخته می شود) رفت که پس از ابر پولیش کاری ( super-polishing) انجام می شود (که به عنوان صیقل دهی نیز شناخته شده است).

بنابراین، در حالی که فرایند صیقل دهی شامل یک مرحله از سایش دادن اولیه می شود، برعکس آن درست نیست.

تعریف صیقل دهی سرامیکی

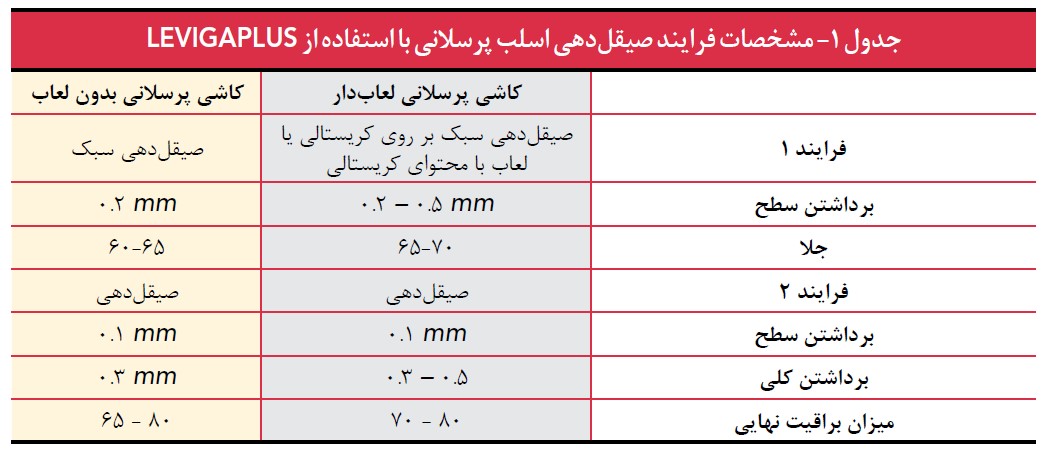

تعریف صیقل دهی (یا ابر پولیش کاری) به هر دو پرسلان های لعاب دار و تمام بدنه ( full-bodied ، بدون لعاب) یا بارگیری دو تایی (دبل شارژ) اطلاق می شود.

BMR یک راهبر فناورانه ای تثبیت شده در این بخش با طیف گسترده ای از راه حل های سفارشی پیشرفته برای همه شرایط تولید است که فرایند صیقل دهی را با استفاده از دستگاه اختصاصی LevigaPlus انجام می دهد.

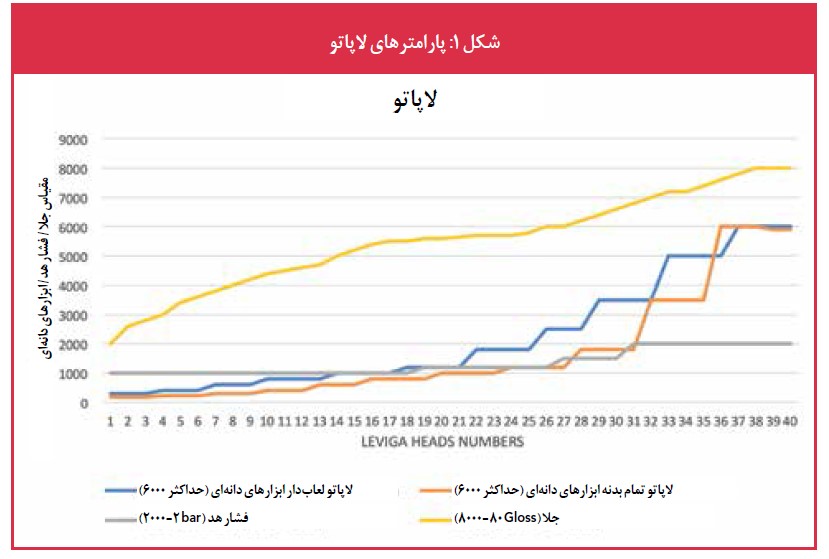

LevigaPlus مجهز به یک پایه واحد و یک بخش نگهدارنده بالایی چند قسمتی است که امکان سرعت های نوسانی مختلف بین نیمه های نخست و دوم دستگاه را فراهم می آورد تا عملکرد ابزار بهینه شود.

پیدا کردن تعادل مناسب بین سرعت تغذیه و سرعت نوسان و بین انواع ابزارها و فشار کله (head)، کلیدی برای صیقل دهی بی نقص است.

اپراتور با توجه به تجربه و تخصص خود باید این پارامترها را برای هر فرایند ویژه ای با توجه به نوع تزئین دیجیتال انجام شده و لعاب های اعمال شده تنظیم کند.

این امر به ویژه در مورد اسلب ها اهمیت زیادی دارد زیرا به خاطر ابعاد اسلب، عملکرد بهینه ابزار الزامی است.

انواع مختلفی از فرایندهای صیقل دهی برای سطوح پرسلانی لعاب دار وجود دارد:

• صیقل دهی رویه (crest lapping) بر روی سطوح لعاب دار: ابزارهای صیقل دهی، براقیت یکنواختی را روی سطوح برجسته اعمال می کنند.

• صیقل دهی رویه بر روی گریت: ابزارها زبری باقیمانده از گریت ها پس از پخت را می سایند تا نواحی مسطح کوچکی را ایجاد نمایند که با استفاده از فرایند صیقل دهی پرداخت می شوند.

• صیقل دهی کامل روی سطوح لعاب دار: بی نظمی های موجود بر روی سطوح لعاب دار با فرایند صیقل دهی هموار و پرداخت می شوند.

• صیقل دهی کامل روی گریتها: فرایند صیقل دهی، بخشی از لایه سطحی را که با گریتهای مذاب در طول مدت پخت تشکیل شده است، بر میدارد تا سطحی لاهموار و براق ایجاد کند.

محافظت از سطح

به طور کلی، این تمایل وجود دارد که فرایند صیقل دهی پرسلان لعاب دار به عنوان عملیاتی در نظر گرفته شود که شامل برداشتن لعاب نیست.

چرخه لعاب زنی چاپ تخت، شامل اعمال کریستالی (crystalline) به شکل مایع یا گرانول برای افزایش براقیت سطح و مقاومت در برابر سایش ناشی از رفت و آمد پیاده ها است.

به هر حال، به خاطر ماهیت فناورانه ای و مکانیکی این فرایند، در واقع صیقل دهی دست کم درجه ای از سایش سطح اسلب ها را در بر می گیرد؛ خواه لعاب دار باشند خواه تمام بدنه بدون لعاب.

همچنین این فرایند، تخلخل سطحی را تا میزان مشخصی باز می کند؛ اثری که بسته به لعاب های اعمال شده، در کاشی های لعاب دار صیقل داده شده مشخص تر خواهد شد.

این تخلخل با چشم غیر مسلح قابل مشاهده نیست، اما در طول زمان ممکن است اثرات سایه ای ایجاد کند که با انجام یک عملیات حفاظتی مناسب در طول فرایند پرداختکاری می توان از آن جلوگیری کرد.

BMR در همکاری با شرکت های متخصص در زمینه ابزارها، لعاب ها و مواد اولیه برای عملیات اصلاحی، دستگاه های عملیات اصلاحی پیشرفته را برای بهبود قابلیت تمیز شدن و افزایش درخشش سطح توسعه داده است.

در این جا نیز BMR به خاطر توجه خود به نیازهای ویژه هر شرکت سرامیکی منفرد سرآمد است و یک آزمایشگاه اختصاصی دارد که پیش از تدارک یک خط عملیات اصلاحی سفارشی، عملیات آزمایشی را مستقیما بر روی محصولات انجام می دهد.

به طور کلی نخستین عملیات اصلاحی انجام شده بر روی سطح سرامیک، پاک کردن با اسید (acid pickling) برای از بین بردن هر گونه اثرات سایهای ناشی از شستن با عوامل پاک کننده تهاجمی است.

با اسیدشویی، سطح با یک محلول اسیدی که با استفاده از یک غلتک اسفنجی اعمال می شود، اصلاح می گردد و سپس با آب شسته می شود.

برای عملیات اصلاحی بعدی، BMR سه راه حل دستگاهی مختلف را برای انواع مختلف سطح ارائه می دهد: TopCoat ، TopFinishing و SuperShine جدول ۲).

TopCoat محصولاتی را اعمال می کند که شامل اسیدشویی و پر کردن حفره برای حفظ میزان براقیت اصلی محصول پس از فرایند صیقل دهی است.

TopFinishing یک دستگاه با ۶ هد است که امکان اعمال خشک مایع حفره پرکن را فراهم می آورد. TopFinishing با متوازن کردن وزنها، سرعت و نوع محصول اعمال شده، قادر است تا میزان براقیت را در طول فرایند افزایش دهد.

SuperShine یک دستگاه عملیات اصلاحی با فناوری پیشرفته است که یک فرایند ترمومکانیکی را به منظور افزایش میزان براقیت سطح صیقل داده شده تا ۳۰ درجه یا بیشتر انجام میدهد.

این دستگاه از ۱۰ هد ماهواره ای (mm ۸۰ با شش ابزار mm ۱۶۰ که با موتورهای kW ۱۵ به حرکت در می آیند) استفاده می کند که هر کدام از آنها مقدار قابل تنظیمی از سیلیس طبیعی در یک سوسپانسیون مایع را اعمال می کند که با فشار و وزن خود هدهافشرده میشود.

به طور ویژه، ۸ هد نخست برای اعمال و پولیش دادن محصول و دو مورد آخر برای انجام شستشو به کار می روند و منجر به کیفیت محصول نهایی بسیار پایدار می شود.

SuperShine یک فرایند صیقل دهی خشک را برای ایجاد یک سطح ابر پولیش شده انجام می دهد. در مورد پرسلان لعاب دار، حفره عموما یک مقطع عرضی مخروطی شکل کوتاه دارد.

فرایند صیقل دهی با فشار بالا که توسط SuperShine انجام می شود، لبه بالایی حفره را می شکند، آن را گسترده تر می کند و اجازه میدهد تا سیلیکون در پایین دهانه نشانده شود.

این کار عمق حفره را کاهش می دهد و در نتیجه، بازتاب دهندگی نور را افزایش می دهد (منجر به براقیت بالاتر میشود)؛ در عین حال دهانه های وسیع تر منجر به بهبود قابلیت تمیز شدن می شوند.

این دستگاه به خاطر سطح بالای بهره وری خود سرآمد است و به سرعت های تسمه ۱۰ متر در دقیقه و بالاتر می رسد. اما بارزترین جنبه، افزایش میزان براقیتی است که می توان به آن دست یافت.

برای مثال، اگر کاشی هایی که از دستگاه صیقل دهی می آیند، با سطح Gloss۵۵-۶۰ وارد SuperShine شوند، در انتهای عملیات اصلاحی با سطح بیش از Gloss ۹۰ خارج خواهند شد.

دو هد در دستگاه، میکرو شیارهای روی سطح لعاب دار را شستشو می دهند (در واقعیت، این فرایند متشکل از ابر پولیش کاری عمیق است).

SuperShine به دلیل ویژگی های فنی و فناورانه ای خود می تواند یک دستگاه معتبر صیقل دهی خشک و ابر پولیش کاری در نظر گرفته شود. موفقیت آن با بیش از ۶۰ دستگاهی که پیش از این در سراسر جهان نصب شده اند، به اثبات رسیده است.

• اگر محتوای این مقاله برایتان مفید بود، لطفا آن را با دوستانتان نیز به اشتراک بگذارید. همچنین شما میتوانید نظرات خود را درباره این مقاله با ما و سایر کاربران سرام پخش در میان بگذارید.

نظرات ۰