فرایند پخت کاشی های سایز بزرگ (اسلب) | امروزه کاشی های سایز بزرگ(اسلب) در صنعت معماری بسیار مورد توجه قرار گرفته است. این کاشی ها ابعادی به میزان ۱/۶ متر در ۸/۴ متر دارند و ضخامتی برابر ۳ تا ۳۰ میلی متر دارند و در نتیجه تنوع وسیعی از نظر سایز و اندازه کاشی در این محصولات وجود دارد.

این کاشی ها بعد از فرایند پخت، می تواند برای فرایند برش، سوراخ کاری و پولیش سطح قرار گرفته . تا سطح کاشی به شرایط مطلوب برسد.

به دلیل این که این کاشی ها نیاز به فرایندهای بعد از پخت دارند، باید دقت شود که کاملا عاری از هرگونه تنش در بدنه و سطح کاشی باشند.

معمولا تمام کاشی های سایز بزرگ تولید شده در همان سایز به فروش نمی رسند و بعد از برش در سایزهای گوناگون برای مشتری آماده سازی می شوند.

نقش کاشی های سایز بزرگ

امروزه استفاده از این کاشی های سایز بزرگ، جایگزین سایر موارد مورد استفاده نظیر سنگ، شیشه و … برای کاربردهای مختلف نظیر کانتر، کف و دیوار، درب و … شده است. باتوجه به وزن سبک این کاشی های سایز بزرگ و نازک این مزیت، در هیچ کدام از سایر مواد دکوراتیو وجود ندارد.

شرکت ایتالیایی ICF Welko بیش از چهل سال سابقه فعالیت در صنعت کاشی و سرامیک دارد. دو شرکت بزرگ تولیدی ICF و Welko با متحد شدن تشکیل شرکت بزرگ تری به نام ICF Welko را دادند.

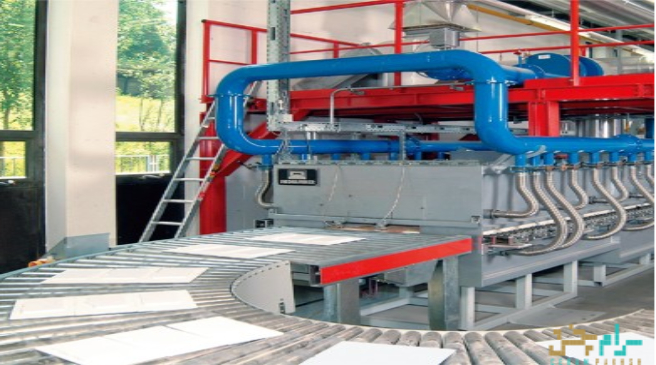

شرکت System با معرفی پرس GEA در ز پروژه Lamina، با ظرفیت تولید کاشی ۹۰۰۰ متر بر دقیقه برای کاشی های با ضخامت ۳۰ میلی متر و ۲۴۰۰۰ متر در روز برای تولید کاشی با ضخامت ۳ میلی متر، ماشین آلات تولید کاشیهای سایز بزرگ را به بازار معرفی کردند.

شرکت Icf Welko باشرکت System، در زمینه فرایند پخت کاشی های سایز بزرگ همکاری می نماید. در این فرایند بسیار حساس تنها نمی توان به پرس خوب محصولات اکتفا کرد زیرا به دلیل مشخصات تکنیکی این بدنه ها، زمان پخت، باید بسیار دقیق باشد و البته نسبت به کاشی های سایز متوسط زمان بیشتری برای پخت کاشی های سایز بزرگ مورد نیاز است.

برای کاشی های سایز بزرگ با ضخامت ۳ میلی متر زمان مورد نیاز برای پخت در حدود ۵۰ دقیقه و برای کاشی های ضخیم تر با ضخامت ۳۰ میلی متر این زمان به ۲۴۰ تا ۳۰۰ دقیقه افزایش می یابد.

باتوجه به این که سایز این کاشی ها بالاست باید عرض کوره جواب گوی این محصولات باشد و در نتیجه پارامترهای ضخامت کاشی، مشخصات فیزیکی و … همه و همه بر روی این مهم تاثیر گذارند.

کوره ها و فرایند پخت کاشی و سرامیک یکی از اصلی ترین حوزه های فعالیت این شرکت می باشد. سری کوره های رولری WFRE به صورت تک کاناله و سری WFRE2 به صورت دو کاناله از نوآوری های این شرکت در زمینه پخت کاشی و سرامیک می باشد که در حقیقت این نسل جدید برای پخت کاشی های سایز بزرگ طراحی شده است.

این کوره ها در شرکت کاشی Laminam ایتالیا نصب شده است و در اسپانیا و هند نیز نصب آن در حال انجام است.

این کوره های دو کاناله مزایای زیادی دارند و می توان به طور همزمان از دو ردیف کانال کوره استفاده کرد و بدنه های مختلف را با سیکل پخت متفاوت در یک زمان حرارت داد و در عین حال شاهد این باشیم که در هردو کانال مشخصات مورد نظر تنظیم شده است.

اگر در هر دو کانال از یک بدنه و با یک ضخامت استفاده شود، این اطمینان وجود دارد که رنگ محصول در هر دو کانال به صورت کاملا مشابه بوده و خصوصیات تکنیکی بدنه نیز یکسان باشد. در این نوع کوره ها از رولرهای مشابه برای تولید انواع دیگر کاشی استفاده می شود که در بازار وجود دارند.

در این نسل جدید از کوره ها میزان مصرف انرژی کمتر شده است و از نظر حجم فضای درنظر گرفته، شاهد کاهش فضای مورد نیاز برای پخت کاشی با توجه به ظرفیت تولیدی کوره هستیم.

باتوجه به سیستمهای عایق حرارتی درنظر گرفته ش ده برای دو ردیف کانال کوره، امکان ایجاد شرایط دمایی کاملا متفاوت در قسمتهای مختلف کوره وجود دارد به طوری که تاثیری در ردیف دیگر نداشته باشد.

برای هر کانال کوره نیز به صورت جداگانه فن خروجی گازها و دودکش تعبیه شده است و همین طور سیستم استفاده از هوای گرم برای احتراق، سیستم فرایند سرمایش سریع، سرمایش غیر مستقیم و نهایی برای هر کدام از کانال ها به ص ورت جداگانه تعریف شده است.

در این سیستم جدید فرایند کنترل فشار داخل کوره در هر کانال به صورت جداگانه در بخش های جهنم و فرایند سرد کردن کاشی، انجام می شوند.

آسانی فرایند اپراتوری و قابل اطمینان بودن این کوره ها، یکسانی حرارت در مقطع عرضی کوره، کاهش میزان هدررفت انرژی کوره در کمترین میزان ممکن، کاهش میزان مصرف انرژی در مشعل ها و ساختار کوره، امکان استفاده از انواع سوخت های رایج برای کوره از امکانات درنظر گرفته شده در نسل جدید کورههای این شرکت است.

از نوآوری مشعل های مدل Pegaso در تهیه این نسل از کورهها بهره گرفته شده است که با افزایش در میزان واکنش های آزاد اتفاق افتاده در نسل جدید کوره ها، شاهد ایجاد شرایط بهتر و یکسان تر از نظر دمایی در مقطع عرضی کوره ها مخصوصا در قسمت جهنم کوره خواهیم بود.

مشخصات اصلی سری جدید کوره های ICF Welko

در فرایند پخت کاشی های سایز بزرگ، مشکلات مربوط به تغییرات حرارتی در مقطع عرضی می تواند منجر به ایجاد عیوب در بخش ابعادی کاشی و یا شید رنگی در محصولات گردد که این مورد در نسل جدید کوره های این شرکت کاملا از نظر یکسان سازی شرایط دمایی مورد توجه قرار گرفته است.

برای کاهش میزان مصرف انرژی در نسل جدید کوره های این شرکت، از مواد عایق حرارتی با ساختاری دارای تخلخل در ابعاد میکرو استفاده شده است که از نظر ساختاری و عملکرد بهتر و هم چنین از نظر وزنی نیز سبک تر هستند.

در بخش فرایند سرمایش در کوره نیز شاهد بهبود عملکرد هستیم به طوری که سیستم قابلیت انعطاف بیشتری داشته و می توان بسته به شرایط کاری مورد نیاز تنظیمات دقیق تری در حین سرمایش کاشی ها داشت. میکروپروسسورهای تعبیه شده در نسل جدید کوره های این شرکت، کنترل دقیق شرایط دمایی در تمامی مراحل کاری فرایند تولید را به عهده دارند.

سیستم احتراق در نسل جدید کوره های این شرکت مجهز به سیستم تثبیت میزان هوا و گاز بوده تا بتوان میزان دمای بخشهای مختلف کوره را به دقت کنترل نمود.

نسل جدید مشعل های با سرعت بالای این شرکت تحت عنوان Pegaso با ایجاد نسبت دقیق مخلوط هواگاز برای اشتعال باعث ایجاد کاهش در میزان مصرف انرژی می گردد. نسبت هوا و گاز در مشعل به هنگام احتراق موضوع بسیار مهمی است که اگر به هر دلیلی مورد توجه قرار نگیرد، منجر به افزایش میزان مصرف انرژی در کوره خواهد شد.

سیستم پخش کننده شعله در این مشعل ها از جنس سیلیکون کارباید در نظر گرفته شده است تا بتوان از یکسانی حرارت در تمامی قسمتهای کوره مطمین شد.

هر کدام از مشعل های کوره در نسل جدید به درایور اتوماتیک و دستی برای کنترل شعله و هم چنین دتکتور شعله و شیرهای کنترلی Solenoid مجهز است تا جهت تابش شعله و میزان آن کاملا قابل کنترل باشد.

اگر دمای هوای ارسال شده به مشعل برای اشتعال افزایش یاید شاهد خواهیم بود که میزان مصرف انرژی در مشعل کوره کاهش می یابد. بدین منظور هوای مورد نیاز برای احتراق که از محیط اطراف کوره تامین می گردد با هوای گرم ناحیه سرمایش نهایی در کوره که به این ناحیه منتقل می گردد.

مخلوط شده و سپس از طریق لوله های فولادی به سمت مشعل هدایت می گردد، تا راندمان فرایند اشتعال و حرارت دهی در کوره افزایش یابد.

امکان استفاده از هوای گرم فرایند سرمایش برای استفاده در انواع خشک کن های خطوط تولید نیز در این سیستم فراهم شده است.

میزان مصرف انرژی با استفاده از این روش می تواند تا ۴۰ درصد برسد و میتوان مصرف انرژی در خشک کن ها را که به ۸۰ تا ۹۰ کیلوکالری در خشک کن های معمولی میرسد را با استفاده از سیستم بازیافت حرارتی به ۶۰ کیلوکالری کاهش داد.

تمامی کوره ها مجهز به سیستم بای پس بوده تا میزان فشار گاز را کاهش داده و هم چنین فرایند فیلتر آن را انجام دهند و براساس استانداردهای جهانی ایمنی کوره رعایت گردد.

فن های استفاده شده در این کوره ها مجهز به اینورتر بوده تا انجام تنظیمات در سرعت چرخش فن، بدون نیاز به باز کردن دریچه ها بتوان شرایط دمایی کوره ها را تنظیم کرد.

سیستم حرکتی و درایور مربوط به رولرهای کوره نیز توسط این شرکت طراحی و اجرا شده است که نیاز به کمترین تعمیرات و نگهداری و در نتیجه هزینه در حین مصرف داشته باشد. همچنین تجهیزات مربوط به چرخ دنده ها و قسمتهای متصل به رولر و سطح تماس طوری طراحی شده است که بیشترین میزان یکسانی در حرکت رولرها در حین فرایند پخت را شاهد باشیم.

سیستم روان کاری خشک استفاده شده در نسل جدید کوره ها، که با روغن های ویژه این کار انجام میشود، علاوه بر روان کاری، منجر به جلوگیری از ورود گرد و غبار محیط به داخل کوره از منافذ آن می شود.

سیستم چرخ دنده های مربوط به حرکت رولرها مجهز به سیستم اینورتر برای کنترل حرکت رولرها بوده و هم در قسمت آزاد رولرها، یاتاقانهایی در نظر گرفته شده است تا از ایجاد تنش بر روی رولر و هم چنین از شکسته شدن آسان رولر جلوگیری نماید.

همچنین سیستم اتصال رولر در محل به صورتی طراحی شده است که امکان تعویض رولرها به آسانی میسر باشد.

باتوجه به این که مباحث مربوط به کاهش مصرف انرژی در بخش کوره بسیار حایز اهمیت است، فرایند پخت سریع و کوتاه شدن فرایند پخت نیز اهمیت ویژه ای یافته است و در نتیجه در بخش فرایند سرمایش کوره نیز باید تغییرات متناسبی در نظر گرفته شود.

اجزا کوره ها

کوره ها اصولا از سه بخش کاملا مجزا تشکیل شده اند و بخش سرمایش کوره از اهمیت ویژه ای برخوردار است. در منطقه فرایند سرمایش سریع کوره، فرایند تبدیل فازی کوارتز که یکی از اجزای بدنه س رامیکی است اتفاق می افتد و بنابراین طراحی شیوه عملکرد لوله های دمش هوای سرد در این ناحیه از اهمیت بسیار زیادی برخوردار است.

در بخش سرمایش غیرمستقیم نیز از مبدل های حرارتی که در آن هوای سرد جریان دارد استفاده می شود و در نتیجه باید برای جلوگیری از ورود شوک حرارتی به بدنه این دو سیستم در تعادل با یکدیگر فرایند سرد کردن کاشی ها را دنبال کنند.

تنظیمات دقیق دمایی در هر قسمت توسط سروموتورها و شیرهای کنترلی سوپاپ دریچه گاز به صورت اتوماتیک، کنترل شده و میزان هوای ورودی در هر قسمت تنظیم و کنترل می گردد تا بتوان از ایجاد تلاطم فشار هوا در قسمتهای مختلف کوره که منجر به افزایش و یا کاهش ناخواسته دما در آن قسمت می گردد جلوگیری نمود.

در قسمت سرمایش نهایی، دمای کاشی باید به حدی پایین آورده شود که امکان جابجایی آن وجود داشته باشد.

در این قسمت باید هوا به صورت مستقیم بر روی سطح کاشی دمیده شود و برای حصول به بهترین راندمان از لوله های سوراخ دار برای دمش مستقیم هوای سرد بر روی کاشی بهره گرفته می شود که می تواند مجهز به سیستم تهویه سانتریفیوژ باشد همچنین تعداد زیادی دودکش که به سیستم تهویه متصل هستند و تعدادی حایل در ارتفاع نصب شده اند تا جریان هوا با فشار زیاد بر روی سطح کاشی دمیده شود تا تبادل دمایی در این منطقه به حداکثر میزان ممکنه برسد.

سیستمهای کنترلی دستگاه و ایجاد آلارم در شرایط اضطراری نیز به گونه ای تنظیم ش ده اند که هرگونه تغییرات در سیستم کوره قابل مشاهده و ردیابی است.

سیستم LPC برای تنظیم اتوماتیک و دستی درایو یونیتها، سیستم PID برای تنظیمات دمایی رگلاتورهای گرمایی و فشار درون کوره، میکروپروسسورهای ثبت شرایط دمایی و در صورت نیاز چاپ اطلاعات و … از دیگر امکانات درنظر گرفته شده در نسل جدید کوره ها می باشد.

تمامی اطلاعات و تنظیمات پارامترهای دمایی، میزان تولید، میزان مصرف انرژی، میزان فشار هوا در قسمتهای مختلف کوره، سرعت حرکت کاشی و رولرها، دمای ثبت شده توسط ترموکوپلها و آلارم ها توسط کامپیوتر مرکزی قابل کنترل و ردیابی است.

امکان ذخیره سازی ۱۰۰ منحنی پخت مختلف بسته به انواع محصولات تولیدی در این سیستم وجود دارد که می توان به آسانی و بسته به سایز و اندازه محصول تولیدی و یا هر تغییر شرایط دیگر، منحنی پخت مناسب برای آن محصول را لود و اجرا کرد و در نتیجه از نظر کیفی شرایط مناسب برای پخت محصول را فراهم نمود.

در صورتی که این مقاله برای شما مفید بود برای دوستان خود نیز به اشتراک بگذارید

نظرات ۰