فرآیند پخت صنعت کاشی سرامیک | صنعت کاشی و سرامیک جزئی دسته کانی های غیرفلزی است و در حال حاضر یکی از فعال ترین صنایع کشور و به تبع آن جزو پرمصرف ترین صنایع از نقطه نظر انرژی می باشد.

فرایند پخت یکی از مهم ترین مراحل عملیاتی در چرخه تولید کاشی است زیرا در این مرحله است که مواد اولیه مورد مصرف در صنعت سرامیک، طی فرایند پخت تبدیل به فازهای کریستالی و شیشه ای جدید در بدنه می گردند که تمامی خصوصیات اصلی محصول هم چون استحکام خمشی، تخلخل، مقاومت شیمیایی، نفوذناپذیری و … متاثر از همین تبدیل فیزیکی – شیمیایی است.

با توجه به اندازه گیری ها و تحقیقات عملی انجام شده در کارخانجات کاشی و سرامیک مشخص گردید که کوره های پخت کاشی و سرامیک بین ۳۵ تا ۴۵ درصد از انرژی فسیلی ورودی و بین ۴ تا ۸ درصد از انرژی الکتریکی ورودی و در مجموع در حدود ۲۰ تا ۲۸ درصد کل انرژی ورودی (الکتریکی و فسیلی) کارخانه را مصرف نموده در حالی که کسر بزرگی از این مصارف را بدون استفاده و به صورت اتلافات هدر می دهند.

بنابراین دارای پتانسیل صرفه جویی بالایی هستند. فرایند پخت علاوه بر این که بر روی استحکام بدنه و سایر مشخصات آن تاثیرگذار است،

به دلیل ذوب لایه سطح کاشی موسوم به انگوب و لعاب و ایجاد اتصال و چسبندگی آن به سطح و هم چنین ایجاد سطح کاملا یکنواخت و صاف (به جهت مشخصات نفوذناپذیری و مقاومت شیمیایی مورد نیاز) و خصوصیات زیبایی سطح کاشی نیز اهمیت دارد.

در فرایند تولید کاشی امروزه روش پرس و همچنین روش اکسترود روش های رایج در تولید هستند و کاشی پس از فرایند شکل دهی و خشک شدن باید فرایند پخت را تجربه نماید.

فرایند پخت کاشی سرامیک متشکل از سه فاکتور اصلی دما، زمان و اتمسفر کوره است تا تغییرات فیزیکی و شیمیایی مورد نظر در سیستم اتفاق بیفتد و بدنه تبدیل به بدنه ای شود که ما خصوصیات ویژه ای را از آن انتظار داریم.

امروزه با توجه به دانش و تجربه کسب شده از فیزیک و شیمی مواد اولیه می توان با ارزیابی مواد اولیه مصرفی و سیکل پخت کنترل لازم بر روی ترکیب نهایی کاشی را داشت و با کنترل پارامترها به طور دقیق تمامی مشخصات را تنظیم نمود.

کیفیت احتراق، چگونگی انتقال حرارت در کوره و فرایند زمانی پخت نقش زیادی در کاهش مصرف سوخت، کاهش ضایعات و افزایش کیفیت محصولات سرامیکی و کاشی دارند.

بنابراین شناخت اصول اولیه فرایند پخت برای تمامی متخصصین فعال در صنعت کاشی و سرامیک ضروری است تا بتوانند با ایجاد راه کارهایی وضعیت کارخانه تولیدی خود را بهبود ببخشند.

فرایند پخت کاشی و سرامیک، یکی از مهم ترین و حساس ترین فرایندهای تولید کاشی و سرامیک است که باید اهمیت توجه به آن، در دستور کار تمامی تولید کنندگان کاشی قرار گیرد.

بسیاری از خصوصیات کاشی، اعم از استحکام، شکل و ابعاد کاشی، عیوب ظاهری، خصوصیات لایه لعاب روی سطح کاشی و …، همه و همه ارتباط مستقیم با فرایند پخت دارد.

در گذشته های نه چندان دور، ابعاد کاشی ها حداکثر به بیست سانتی متر می رسید و برای پخت این کاشی ها، از کوره های صنعتی پخت کاشی، به صورت کوره های تونلی استفاده می شد ولی به مرور زمان و با ورود نسل جدید کاشی های پرسلانی و هم چنین بزرگ شدن سایز کاشی ها، کوره های تونلی جای خود را به کوره های رولری داد که کنترل بیشتری بر روی محصول داشته و همچنین سرعت فرایند پخت را بیشتر می کرد.

در کوره های تونلی زمان پخت کاشی ها در داخل واگن های کوره به یک روز یا بیشتر می رسید ولی در کوره های رولری این زمان پخت به زیر یک ساعت کاهش پیدا کرد.

امروزه با ورود کاشی های سایز بزرگ با ابعاد بیش از ۲ متر، اهمیت توجه به شرایط کوره، بیش از پیش مشخص می شود. در صورتی که شرایط عملکرد بخش های مختلف کوره، در این کاشی های سایز بزرگ، همسانی و مطابقت کامل نداشته باشد، کنترل پارامترهای کاشی در سایز و ابعاد و رنگ و … به هیچ عنوان ممکن نخواهد بود.

کوره در حقیقت، یک وسیله گران قیمت است که ما فکر می کنیم بسیار پیچیده است ولیکن اگر بدانید که کوره چگونه و با چه منطقی کار می کند، در واقع کار کردن با آن بسیار ساده است.

کوره یک مجرای تامین کننده حرارت است که مواد خام شکل داده شده کاشی را به محصول نهایی قابل فروش تبدیل می کند. اگر ندانیم که مکانیزم کار کوره چیست فقط به جای تولید، ضایعات بوجود آمده، سرمایه به هدر می رود.

در این مطلب، ساختار کوره، اتفاقات درون کوره، نحوه تنظیم کوره، آزمایشات مرتبط با کوره، مراقبت از کوره، انتخاب نوع کوره شرح داده شده است.

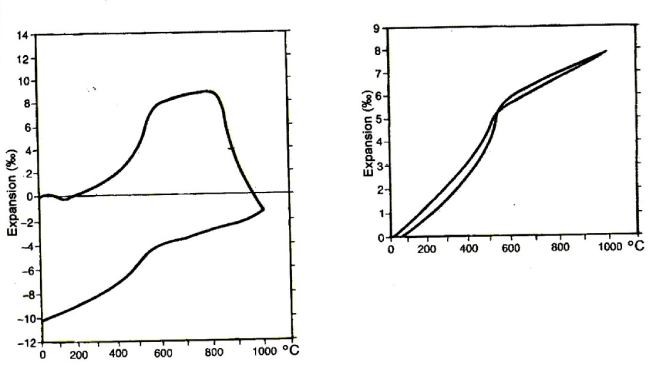

شکل ۱ ـ منحنی انبساط بدنه پخته شده و پخته نشده

مروری بر فرایندهای فیزیکی و شیمیایی پخت کاشی سرامیک

منحنی پخت، سیکل فرایند پخت کاشی و سرامیک است که نسبت دما به زمان را در کوره مشخص می سازد.

در حین فرایند پخت، گرما از طریق مشعل های کوره به محیط کوره و در نتیجه سطح کاشی و بدنه منتقل میشود. گرما باعث افزایش لرزش و حرکت اتمها در داخل ماده شده و در نتیجه ماده منبسط می شود.

میزان انبساط ماده بستگی به طبیعت شیمیایی ماده، ساختار کریستالی و شیشه ای ترکیب، نسبت آن ها و تبدیلاتی که در حین فرایند پخت اتفاق می افتد دارد.

کاشی در حقیقت از ترکیب فازهای کریستالی و شیشه ای تشکیل شده است که فاز شیشه ای تشکیل شده در کاشی، ناشی از فرایند حرارت دهی در کوره، به داخل خلل و فرج بدنه کاشی نفوذ کرده و علت اصلی استحکام و کاهش تخلخل بدنه را موجب می شود.

نتایج تجربی نشان داده است که فازهای کریستالی در مجموع تمایل بیشتری به انبساط نسبت به فازهای شیشه ای دارند و بدنه های متراکم نیز نسبت به بدنه های متخلخل میزان انبساط بیشتری را نشان میدهند.

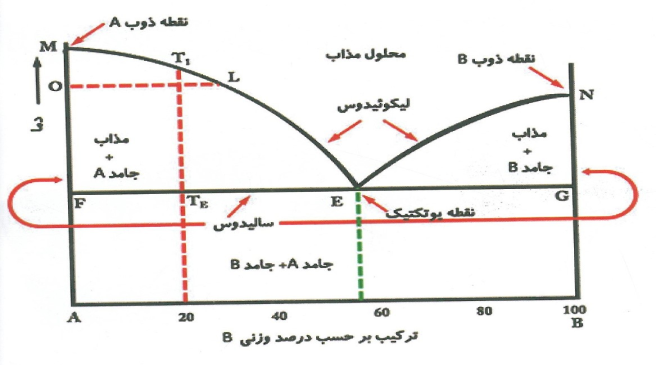

شکل ۲ ـ نمای شماتیک از نمودار یوتکتیک دو جامد A و B

در فرایند پخت به دلیل واکنش های شیمیایی برخی مواد همچون مواد آلی با تبدیل شدن به مواد گازی از سیستم حذف شده و ترکیبات جدیدی جایگزین آن ها می شوند، این جابجایی ها در مجموع باعث ایجاد انبساط و انقباض در ترکیب می شود.

این پدیده ها وابستگی به ترکیب بدنه دارد و بنابراین ترکیبات مختلف بدنه در شرایط یکسان پخت می توانند خواص متفاوتی را از خود به نمایش بگذارند.

انبساط حرارتی ایجاد شده در فرایند پخت اول در کاشی های دو پخت به صورت برگشت ناپذیر بوده و بدنه به ترکیب نهایی خود می رسد. (شکل ۱) تبدیل فیزیکی دیگری که در فرایند پخت اتفاق می افتد، ذوب شدن مواد گداز آور یا فلاکس موجود در بدنه و ترکیب لعاب است. این مواد با ذوب شدن و نفوذ به داخل حفرات بدنه، باعث افزایش استحکام و کاهش جذب آب و تخلخل کاشی می شوند.

در صنعت سرامیک پدیده ای به نام یوتکتیک (Eutectic) در حین پخت اتفاق می افتد و آن بدین معنی است که دو ماده جامد که هرکدام دمای ذوب مخصوص به خود دارند، وقتی در کنار یکدیگر با نسبت مناسب قرار می گیرند در دمای پایین تری نسبت به هر کدام از دماهای پخت این دو ماده ذوب می شوند.

بنابراین هرچقدر که ترکیبات یوتکتیک ایجاد شده در بدنه ای که متشکل از اکسیدهای مختلف است بیشتر باشد می توان انتظار داشت که دمای ذوب نهایی ترکیب کمتر باشد.

در نتیجه به دلیل هزینه های ناشی از پخت و مصرف انرژی، شرکت های تولیدی به سمت استفاده از بهترین مواد اولیه که بتوانند خصوصیات مورد نیاز را تهیه کنند گام برمی دارند به صورتی که بتوانند با کمترین دمای پخت خصوصیات بهینه را ایجاد نمایند.

این کار باعث می شود که هزینه های مصرف انرژی به مقدار قابل توجهی کاهش یابد و قیمت تمام شده کاشی کاهش یابد. بنابراین برای فرمولاسیون ترکیب بدنه کاشی و سرامیک، یکی از اصول اولیه کار این است که سعی شود، طراحی فرمولاسیون بدنه به گونه ای انجام پذیرد که در پایین ترین دمای ممکن، بالاترین خصوصیات فیزیکی از قبیل استحکام، تخلخل و … برای کاشی ایجاد گردد.

با ذوب شدن مواد در حین فرایند پخت، میزان تخلخل موجود در ترکیب کاهش می یابد زیرا مواد ذوب شده در خلل و فرج بین مواد جامد قرار گرفته و تخلخل کاهش می یابد.

با کاهش تخلخل شاهد افزایش دانسیته ترکیب کاشی خواهیم بود و واکنش های فازهای جامد-جامد و جامد-مایع در ترکیب بدنه اتفاق میافتد که در نتیجه خصوصیات تکنولوژیکی که ما از محصول نهایی کاشی انتظار داریم در این مرحله ایجاد می گردد.

با افزایش دما، میزان مواد ذوب شده در ترکیب افزایش می یابد و در نتیجه ویسکوزیته فاز مایع ایجاد شده کاهش می یابد. این بدین معنی است که در این حالت فاز مایع ایجاد شده راحت تر می تواند تخلخل موجود در بدنه را پر کند.

فرایند کار در این مرحله بدین صورت است که با نفوذ فاز مایع به داخل تخلخل های بدنه کاشی، حل شدن گرانول های تشکیل دهنده کاشی که پرس شده اند در این فاز مایع آغاز می گردد. سپس دیفوزیون یا نفوذ مواد حل نشده در باقی مانده فاز مایع ادامه پیدا می کند و در نهایت کریستالیزاسیون مواد حل شده در ترکیب از نقطه اشباع اتفاق می افتد.

میزان زجاجی شدن محصول با افزایش میزان واکنش در ترکیب و کاهش ویسکوزیته فاز مایع ارتباط دارد و تمامی این موارد بر روی میزان انقباض و جذب آب کاشی و در نتیجه بر خصوصیات نهایی کاشی تاثیر گذار است.

همین طور میزان زجاجی شدن، بر روی عیوب مربوط به تفاوت در ابعاد کاشی و همچنین تاب آن تاثیرگذار است (تبدیلات پیرو پلاستیک). در این مرحله اگر رولرهای کوره تمیز نباشد یا از جای کنده شده و یا این که تاب برداشته باشد می تواند به ایجاد اعوجاج در کاشی منجر شود که در قسمت مربوط به رولرهای کاشی توضیحات تکمیلی آورده شده است.

در لایه لعاب، ترکیب شیمیایی از نظر مواد گداز آور غنی تر بوده و تقریبا می توان گفت که بیشتر مواد در این لایه به فاز مایع تبدیل میشود. در ترکیب لعاب علاوه بر مواد شیشه ساز که پایه اصلی ترکیب هستند مواد دیگری از جمله مواد اضافه شونده برای ایجاد حالت اپاسیته در لعاب، رنگدانه ها برای ایجاد ترکیب رنگی و … نیز اضافه می شوند که معمولا غیرحل شده در ترکیب باقی می مانند.

در حین فرایند پخت، پدیده هایی همچون نفوذ ترکیبات به داخل فاز مایع و ، (دیفوزیون)، تجزیه ترکیبات آلی و ترکیبات تشکیل دهنده ساختار مواد کاشی و لعاب به دلیل افزایش دما و همچنین کریستالیزاسیون در ترکیب بین لعاب و بدنه در مناطقی که با یکدیگر تماس دارند اتفاق می افتد و موجب اتصال بین لعاب، بدنه و لایه انگوبی که بین این دو لایه جهت بهبود خصوصیات ترکیب اعمال می شود میگردد.

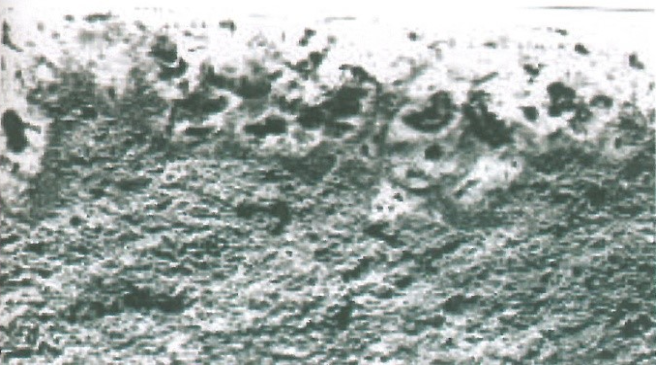

میزان عمق لایه اتصال، بین لایه های بدنه، انگوب و لعاب، بستگی به میزان دیرگدازی ترکیبات بدنه، نفوذپذیری آن، دمای پخت و همچنین زمان پخت دارد. (شکل ۳)

شکل ۳ ـ تصویری از لایه واسط بین لعاب و بدنه کاشی

در فرایند پخت، با افزایش تدریجی دمای کوره، بدنه کاشی از مناطق مختلف دمایی عبور می کنند که هرکدام از این مناطق دمایی به منظور واکنشهای شیمیایی مشخصی طراحی شده است که در حین فرایند پخت اتفاق می افتد:

فرایندهایی که در حین پخت کاشی سرامیک اتفاق می افتد

با افزایش دما در کوره، واکنشهای فیزیکی و شیمیایی زیادی در ترکیب بدنه کاشی اتفاق می افتد که در این جا به اهم این واکنش ها اشاره خواهد شد:

• بین دمای ۱۵۰ تا ۲۵۰ درجه سانتی گراد، آب رطوبتی از بدنه حذف می شود. این آب، در حقیقت رطوبت موجود در گرانول های پرس شده است که بعد از فرایند خشک کردن بدنه در بدنه باقی مانده است و یا این که در حین فرایند اعمال لعاب و یا از رطوبت محیط به داخل بدنه نفوذ کرده است. در این مرحله با کاهش آب بدنه، استحکام خمشی کاشی، کاهش پیدا می کند و امکان ایجاد ترک به دلیل انبساط در کاشی افزایش پیدا می کند.

• بین دمای ۲۰۰ تا ۲۵۰ درجه سانتی گراد آب زئولایتی یا آب کریستالی که با اتصال به س اختار کریستالی ترکیب به بدنه چسبیده است از سیستم حذف می شود.

• بین دمای ۴۵۰ تا ۶۵۰ درجه سانتی گراد، حذف آب ساختاری (آب تبلور) و تخریب شبکه کریستالی رسها اتفاق می افتد و کائولینیت به متاکائولینیت تبدیل می شود. هم چنین تخریب ترکیبات کلریت در این مرحله اتفاق می افتد.

• بین دمای ۳۵۰ تا ۸۵۰ درجه س انتی گراد، در ابتدا مواد آلی موجود در ترکیبات رسی و سپس ترکیبات مینرالی سولفایدها (به عنوان مثال پریت FeS۲) اکسید گوگرد خود را آزاد می کنند. در این مرحله نیز استحکام خمشی کاشی کاهش پیدا می کند.

• در دمای ۵۷۳ درجه سانتی گراد تبدیل کریستالی کوارتز آلفا به بتا اتفاق می افتد که افزایش زیادی از نظر حجم ایجاد می گردد.

• بین ۷۰۰ تا ۹۵۰ درجه سانتی گراد، مواد کربناتی موجود در بدنه نظیر دولومیت و سنگ آهک، CO۲ خود را آزاد می کنند و در حقیقت فرایند تکلیس در بدنه کاشی اتفاق می افتد. آلومینوسیلیکاتهای مختلف شامل ژلنیت و ترکیبات CaFe۲O۴ ایجاد شده و آغاز تشکیل فاز مذاب در این مرحله است. در این مرحله استحکام خمشی کاشی به دلیل شروع ایجاد فاز مذاب، افزایش می یابد و شاهد شروع انقباض به دلیل کاهش تخلخل کاشی خواهیم بود.

• در بالای ۹۰۰ درجه سانتی گراد فازهای کریستالی جدید SiO۲، سیلیکات ها و ترکیبات سیلیکا-آلومیناتی ایجاد می گردند. در این مرحله میزان فاز مذاب در کاشی افزایش می یابد و آلومینوسیلیکات ها در مذاب شروع به حل شدن می نمایند.

• در بالای دمای ۹۰۰ درجه سانتی گراد، تجزیه حرارتی سایر نمکهای موجود در ترکیب از قبیل سولفاتها و فلورایدها اتفاق می افتد. در این مرحله فازهای ثانویه از مذاب فوق اشباع شروع به رسوب میکنند. آنورتیت، پلاژیوکلاس، دیوپساید و ژلنیت در محیط دیده میشوند. بسته به این که نسبت استوکیومتری و دمای تشکیل کدام فاز بیشتر آماده باشد، درصد مشاهده همان فاز بیشتر می شود. پیک گرمازای تشکیل فازهای جدید را می توان در منحنی دیلاتومتری کاشی مشاهده نمود.

• اگر دمای پخت به بالای ۱۰۰۰ درجه سانتی گراد برسد ، تعدادی از ترکیبات بدنه از قبیل مواد قلیایی، اکسید سرب، اکسید روی و اکسید بر ممکن است تبخیر شوند.

• در دمای ۱۰۰۰ تا ۱۰۵۰ درجه سانتی گراد منحنی انبساط حرارتی، افت شدیدی از خود نشان میدهد که نشان دهنده غلبه فاز شیشه ای در ترکیب است.

• در دمای ۱۱۰۰ تا ۱۱۵۰ درجه سانتی گراد، اسپینل و مولایت شروع به تشکیل شدن نموده و در داخل فاز مذاب جوانه زده و رشد می کنند. اگر روند افزایش دما در این مرحله متوقف شود، رشد این فازها محسوس خواهد بود. در غیر این صورت، مذاب حاصل مرتبا نرم تر شده و تغییر فرم داده و شکل محصول دفرمه میشود. استفاده از فلاکسهای قلیایی خاکی به جای قلیایی این عیب را کمتر می کند.

بعد از اتمام فرایند افزایش دما، کاشی باید برای تکمیل فرایندهای دمایی، مدت زمانی را در دمای نهایی باقی بماند تا تمامی واکنش های لازمه در کاشی اتفاق افتاده و س پس فرایند سرد کردن یا کولینگ تا رسیدن به دمای محیط انجام می شود.

در هنگام سرد کردن کاشی، موادی که در فرایند پخت ذوب شده اند، مجددا به فاز جامد تبدیل شده و در نتیجه موجب اتصال بدنه و لعاب شده و ترکیب مناسبی از نظر خصوصیات فیزیکی را فراهم می سازد.

قدرت این اتصال بستگی به ترکیب بدنه از نظر موادی که ذوب شدهاند و پارامترهای سرد کردن کاشی دارد که متاثر از نسبت فازهای کریستالی و شیشه ای ایجاد شده در کاشی است.

مواد ذوب شده از ترکیب چندین ماده مختلف ایجاد می شوند که در این جا دو تفسیر از این موضوع ارایه می شود. یون های مواد ذوب شده، همراه با کاهش دما، میزان حلالیت خود را از دست می دهند و تبدیل به فرم کریستالی ساختار خود می شوند و مابقی مواد ذوب شده به صورت فاز شیشه ای در حین فرایند سرمایش در می آید زیرا فرصت کافی به ماده برای تبدیل به فاز کریستالی داده نمی شود. بنابراین بدنه کاشی در نهایت متشکل از فازهای شیشه ای و کریستالی خواهد بود.

در خصوص لعاب، به تدریج ویسکوزیته فاز شیشه ای ایجاد شده افزایش یافته و خمیری میشود و در نهایت خود را جمع می کند ولی به دلیل این که به داخل بدنه نفوذ کرده است به صورت یک لایه متصل محکم به بدنه باقی می ماند.

در ابتدا لعاب منقبض میشود ولیکن به دلیل ویسکوزیته بالایش خود را با کششی که به دلیل اتصال آن با بدنه وجود دارد وفق می دهد. اینجاست که مشخص می گردد تطابق بین ضریب انبساط بدنه، انگوب و لعاب اهمیت زیادی دارد و در هنگام فرمولاسیون کاشی باید به این نکته دقت کرد تا در نهایت بتوان کاشی با تاب مناسب و بدون عیوبی هم چون ترک و … را در دست داشت.

هنگامی که کاشی از دمای نقطه شیشه ای شدن عبور می کند، اگر انقباض بعدی آن با بدنه متناسب انتخاب نشده باشد، ممکن است عیوبی نظیر پوسته پوسته شدن و ترک بر روی لعاب ایجاد شود.

این تنش ها ممکن است، به دلیل دمای بالای کاشی، در همان هنگام خود را نشان ندهد و پس از مدتی بر روی سطح کاشی به شکل ترک های ریز نمایان گردد که به این پدیده ، «ترک های تاخیری» گفته میشود.

از دمای ماکزیمم فرایند پخت، عملیات خنک کردن با دمش هوای سرد تا نزدیک دمای استحاله کوارتز حدود ۶۲۰) انجام می شود.

موضوعی که در حین فرایند پخت با افزایش دما اتفاق می افتد، تبدیل پلی مرفیک کوارتز یعنی تبدیل کوارتز آلفا به بتاست که در حدود ۵۷۳ درجه سانتی گراد اتفاق می افتد و سپس در دماهای بالاتر، تبدیل به فازهای تریدیمیت و کریستوبالیت می گردد.

این تبدیلات مستلزم تغییرات ساختاری مجدد در ترکیب کاشی است که در حین فرایند گرمایش موجب انبساط و در حین سرمایش منجر به انقباض در بدنه می گردد.

در هنگام گرمایش، بدنه کاشی هنوز الاستیک است و در نتیجه توانایی انبساط در بدنه بدون این که مشکلی در بدنه اتفاق بیفتد وجود دارد، ولیکن در هنگام سرمایش تبدیل کوارتز بتا به آلفا به دلیل سخت شدن بدنه ممکن است منجر به ایجاد شکست در بدنه گردد و بنابراین باید در هنگام سرد کردن در این دما نهایت دقت انجام شود و عملیات سرمایش با سرعت کم در این مرحله دنبال شود.

برای بدنه هایی که یک مرتبه با میزان زجاجیت بالا حرارت دیده اند نیز این مساله بطور مشابه وجود دارد و اگر دوباره قرار است این بدنه ها حرارت ببینند باید در هنگام گرمایش دقت کافی نمود.

براثر حرارت مواد اولیه موجود در ترکیب بدنه کاشی، تجزیه میشوند و مواد به جا مانده هستند که ترکیب نهایی بدنه کاشی را ایجاد می نمایند. این تغییرات در دماهای مختلف اتفاق می افتند و برای هر کدام از این فرایندها نیاز به مصرف انرژی است..

تعدادی از واکنش هایی که در کوره اتفاق می افتد باعث تشکیل ترکیبات گازی در بدنه می گردد که این ترکیبات بنا به ماهیت گازی شان تمایل به خروج از شکاف های بدنه را دارد.

بنابراین میزان مناسب از فشردگی بدنه در هنگام پرس، علاوه بر این که برای استحکام اولیه کاشی قبل از پخت لازم است، بلکه برای بهینه کردن فرایند زینترینگ در حین پخت و اتصال مناسب اجزای کاشی نیز ضرورت دارد و هم چنین باید نفوذپذیری لازم برای خروج این گازهای اکسیدی ایجاد شده از واکنش های شیمیایی را فراهم سازد.

هم چنین تبادل گازی در اتمسفر کوره نیز یکی از پارامترهای مهم در فرایند پخت کاشی است تا در نهایت گازهای مضر بتوانند از خروجی کوره خارج شود.

نکته ای که باید به آن دقت نمود این است که گازهای ایجاد شده در محیط کوره می تواند با مواد بدنه، لعاب و حتی سایر تجهیزات کوره واکنش کند و تاثیرات مخربی ایجاد نمایند.

برای جلوگیری از بروز چنین واکنش های مخربی باید اکسیژن اتمسفر کوره توسط مشعل های دمنده تامین شود تا به عنوان اکسیژن کمکی به انتقال گازها کمک کند و اتمسفر اکسیدی در کوره پدید آورد.

برعکس اگر نیاز به اتمسفری که از نظر میزان اکسیژن غنی نباشد، وجود داشته باشد و یا لازم باشد میزان اکسیدها کاهش یابد، می توان میزان سیرکوله شدن هوا در کوره را کاهش داد و یا گازهای احیایی از قبیل CO و H۲O را در اتمسفر کوره وارد نمود.

این کار می تواند به وسیله ایجاد تغییر در جریان هوا از طریق تنظیم مجرای مشعل های ثانویه هوا و یا با تنظیم فشار گاز در کوره انجام گردد و برای این کار باید شرایط کلی کوره را ثابت نگه داشت و فشار را در قسمت های مختلف کوره کم یا زیاد نمود تا به نتیجه دلخواه رسید.

به عنوان مثال همان طور که بیان شد مواد آلی در دمای تقریبی ۳۰۰ تا ۸۵۰ درجه سانتی گراد میسوزند و دی اکسید کربن و بخار آب از این احتراق حاصل می گردد.

اگر گرمایش به صورت آهسته انجام گیرد و گردش هوا در کوره خوب صورت پذیرد، پیش از این که زجاجی شدن سطح انجام شود و تخلخل ها بسته شوند، احتراق در دمای حدود ۸۰۰ درجه سانتی گراد کامل میشود و نتیجه کار وجود کم ترین میزان مواد کربناتی در ترکیب کاشی است.

برعکس اگر فرایند گرمایش در کوره سریع باشد ، مواد آلی موجود در بدنه تبدیل به کربن شده و از بدنه خارج نمی شود و ممکن است عیوبی همچون مغزی سیاه در بدنه ایجاد گردد.

فقط در دماهای بالاتر است که کربن با اکسیدهایی که آن را احاطه کرده است واکنش کرده و مقدار آن در بدنه کاهش می یابد. ( منظور از Me کلیه فلزات می باشد).

و یا

Me0+C ۲Me۲O۳ + C ” 2MeO + CO#

MeO + C ” Me + CO#

این واکنش گاز منواکسید کربن ایجاد شده را حبس نموده و موجب ایجاد تغییر رنگ خاکستری – مشکی، افزایش حجم در قسمتی از توده بدنه و Over Fire شدن در قسمت هایی از کاشی می گردد.

در محدوده دمایی مشابه، بین ۳۵۰ تا ۵۰۰ درجه سانتی گراد، اکسیداسیون پریت (Pyrite) که ممکن است به عنوان ناخالصی در ترکیب وجود داشته باشد آغاز می شود و در دماهای بالاتر تکمیل می شود.

FeS۲ + O۲ ” FeS + SO۲

۴FeS + 7O۲ + ۲Fe۲O۴ + ۳SO۲

اگر اتمسفر کوره، اکسیدی باشد دی اکسید سولفور در ترکیب به SO۳ تبدیل میشود و در واکنش با اکسیدهای اصلی بدنه و لعاب نظیر CaO می توان انتظار تشکیل سولفات داشت:

CaO + SO۲ ” CaSO۴

حضور سولفات کلسیم در بدنه می تواند خطرناک باشد زیرا این ماده در آب قابل حل است و به هنگام اعمال آب بر روی بدنه کاشی در خطوط لعاب ممکن است به شکل شوره نمک در سطح کاشی ظاهر شده و منجر به جداشدن لعاب از سطح کاشی گردد.

تجزیه کربنات های قلیایی خاکی باعث ایجاد دی اکسید کربن شده و تشکیل اکسیدهای فلزی در دمای بین ۶۵۰ تا ۹۵۰ اتفاق می افتد. اولین ماده ای که تجزیه میشود کربنات های منیزیم هستند و در ادامه کربنات کلسیم تجزیه خواهد شد.

ر هردو ماده در ابتدا فرم هایی که از نظر ساختار کریستالی بدون عیب نیستند، شروع به تجزیه می کنند و سپس فرم های کریستالی کامل تجزیه می شوند.

CaCO۳ ” CO۳ ” CaO+CO۲

باتوجه به این که این واکنش برگشت پذیر است، تجزیه مواد کربناتی با حذف گازهای خروجی از اتمسفر کوره تقویت می شود. گردش هوای مناسب و حضور کانی های رسی می تواند منجر به واکنش آن ها با اکسید کلسیم شده و ترکیباتی از قبیل کلسیم سیلیکات ها و کلسیم سیلیکا آلومینات ها را تشکیل دهد که می تواند به تجزیه تدریجی کربنات ها و نقش گداز آوری این ماده در ترکیب کمک کند.

اندازه دانه ریز نیز به فرایند تجزیه کمک می نماید و اگر اندازه دانه سنگ آهک بزرگ باشد، تجزیه فقط در برخی مناطق سطحی صورت می گیرد و اکسید کلسیم نمی تواند بطور کامل با اکسیدهای دیگر واکنش کند.

در دماهای بالا تشکیل ساختارهای کریستالی از قبیل سیلیکات ها و کلسیم سیلیکا آلومینات ها می تواند باعث انبساط بدنه شوند و در نتیجه انقباض پیشین ایجاد شده ناشی از تخریب ساختار شبکه کریستالی مینرالهای رسی را جبران می نماید.

این افزایش در حجم بعد از سرد کردن در پخت کاشی سرامیک نیز باقی می ماند و علت این موضوع مشخص می گردد که چرا ترکیب بدنه با وجود این که در دماهای بالا حرارت می بیند، انقباضی در مجموع ترکیب حادث نمی گردد.

باتوجه به غنی بودن فلدسپار از عناصر قلیایی، فاز مایعی که در دماهای بالا شکل می گیرد بسیار ویسکوز است و در نتیجه بدنه شکل اصلی خود را در حین فرایند پخت کاملا حفظ می نماید.

با افزایش دما ویسکوزیته کاهش می یابد و این کاهش در ویسکوزیته در بدنه های حاوی سدیم سریع تر از بدنه های حاوی پتاسیم اتفاق می افتد.

در حقیقت فلدسپار عامل ایجاد حالت زجاجی در بدنه و کاهش تخلخل های بدنه است که این کاهش تخلخل از پر کردن منافذ بین مواد بدنه به وسیله فاز مایع ایجاد شده از ذوب فلدسپار ایجاد می شود.

با افزایش دما، اکسیدهای رسی بدنه به تدریج به این مایع متصل ش ده و در نتیجه دانسیته بدنه ما افزایش می یابد. وقتی که مایع به حد اشباع رسید، دانه های کریستالی سوزنی شکل مولایت در بدنه شکل می گیرد و سیلیکات آلومینیوم جدا می شود و در بدنه زجاجی شده به یکدیگر بافته میشوند و بدنه ای با استحکام خمشی بالا ایجاد میشود.

این نوع از مولایت که مولایت ثانویه شهرت دارد در بدنه هایی که میزان الومینای بالایی دارند نظیر پرسلان (با ۵۰ درصد کائولن، ۲۵ درصد کوارتز و ۲۵ درصد فلدسپار) تشکیل می گردد.

کاشی های پرسلانی در دمای بالاتر از کاشی دیوار و یا کف پخت شده و در این دما فاز مایع زیادی در بدنه تشکیل می شود. تا زمانی که فاز مایع سیالیت کافی دارد کریستالیزاسیون نیز وجود خواهد داشت.

در لعاب، با توجه به این که بیشتر ترکیب از فریت تهیه میشود و فریت در حین فرایند فریت سازی واکنش های شیمیایی خود را انجام میدهد، معمولا واکنش های شیمیایی چندانی در حین فرایند پخت کاشی اتفاق نمی افتد زیرا دمای فرایند فریت سازی حدود ۲۵۰ تا ۴۰۰ درجه سانتی گراد بالاتر از دمای پخت کاشی است.

اما در ترکیبات لعابی که از مواد اولیه بیشتری به جای فریت در ترکیب لعاب استفاده می شود، بسته به طبیعت شیمیایی مواد موجود در العاب می توان شاهد واکنش های شیمیایی در ترکیب بود.

برخی اوقات تشکیل نقطه یوتکتیک در مواد اولیه می تواند منجر به ذوب مواد شود و یا در موارد دیگر ممکن است مواد تجزیه شوند در حالی که بدون این مواد واکنش شیمیایی اتفاق می افتد (به عنوان مثال واکنش فریت در ترکیباتی که حاوی سیلیکات زیرکونیوم و کوارتز باشد).

مهم ترین واکنش های شیمیایی مربوط به ایجاد ترکیبات جدید کریستالی است که از فاز شیشه ای تشکیل می شوند و باعث می شوند که فاز شیشه ای ایجاد شده اپک و یا مات شوند و یا این که باعث ایجاد ترکیبات رنگی و یا افکت های خاص در لعاب میگردد. نمونه بارز این مورد در استفاده از سیلیکات زیرکونیوم برای ایجاد حالت اپکی در لعاب است.

•در صورتی که این مقاله برای شما مفید بود باری دوستان خود نیز به اشتراک بگذارید

نظرات ۲