گروت در صنعت ساختمانسازی نقش بسیار مهمی دارد. در واقع گروت مادهای مانند ملات است ولی در کف کار می شود که موجب پر کردن و تعمیر فضاها خالی و ترکهای خیلی عمیق میشود. این ماده به وسیله ماسه، آب، سیمان و افزودنیهای دیگر ساخته میشود و کاربرد بسیار بالایی در صنایع ساختمان و بتن دارد. در این مقاله از سهند شیمی به عنوان ارائهدهنده تمامی انواع چسبهای ساختمانی، صنعتی و غیره و هم چنین مصالح ساختمانی همراه ما باشید تا شما را با گروت و کاربردهای آن بیشتر آشنا کنیم.

گروت چیست؟

گروت یک ماده سیال به شمار میرود که میتواند فضاهای خالی، درزها، شکافهای عمیق را پر کند تا سازه تقویت شود.

ممکن است ماشین آلات و تجهیزات ساختمانی و ارتعاشات حاصل از عملکرد آنها موجب شود در فونداسیون تنش و استرس ایجاد شود. در این جا گروت با مقاومت بسیار بالا خود میتواند تمامی نواقص سطح بتن را برطرف کند. همین امر موجب شده است تا از این ماده در حوزه صنایع و ساخت و ساز بسیار به کار رود.

دلایل استفاده از گروت

به دلیل مشکلات اجرایی و طراحی اولیه ممکن است سطح بتن نهایی دچار ترک، شکاف و عدم پرشدگی مناسب با مصالح و حتی کرم خوردگی مواجه شود، هم چنین باید به وسیله یک مادهای، فضای خالی بین صفحه ستونها (بیس پلیت) و فونداسیون را پر نمود. در تمامی این شرایط گروت میتواند با ایجاد مقاومت فشار و کششی مناسب، نه تنها سطح مورد نظر را از شر نواقصها ذکر شده نجات دهد، بلکه به واسطه خاصیت روان بودن موجب شکل گیری حجم بتن مستحکم با مقاومت بالا می گردد.

انواع گروت

این که چه نوع مواد افزودنی شیمیایی و مواد مصرفی در ساختار گروت به کار رود میتواند نوع متفاوتی از آن بسازد که هر کدام مزیتهای و کاربردهای خاص خود را دارد.

۱. گروتهای پایه اپوکسی رزین

خواص:

چسبندگی بسیار بالا: این گروت ها به سطوح بتنی، فلزی و سایر مصالح ساختمانی به خوبی می چسبند.

مقاومت شیمیایی بالا: در برابر بسیاری از مواد شیمیایی، اسیدها، قلیاها و روغن ها مقاومت دارند.

مقاومت مکانیکی عالی: دارای مقاومت فشاری و کششی بسیار بالا هستند.

عدم انقباض: برخلاف گروت های سیمانی، این گروت ها پس از سخت شدن انقباض نمی کنند.

سرعت گیرش بالا: گروت های اپوکسی معمولا سریع تر از گروت های سیمانی سخت می شوند.

کاربرد: نصب و تثبیت تجهیزات سنگین، تعمیرات سازه ای ،پر کردن فضاهای خالی و درزهای بتن، اتصال قطعات بتنی پیش ساخته به یکدیگر یا به فونداسیون، پوشش های محافظ در برابر خوردگی و تاثیرات شیمیایی.

۲. گروتهای پایه سیمانی

خواص: خواص روانی، عدم انقباض و انبساط کنترل شده، مقاومت فشاری کوتاه مدت و بلند مدت، بسته به دمای محیط و زمان مصرفی مقاومت اولیه و نهایی بالا و زودرس.

خواص مکانیکی

مقاومت فشاری بالا: یکی از ویژگیهای بارز گروت سیمانی مقاومت فشاری بالای آن است که باعث میشود بتواند بارهای سنگین را تحمل کند.

مقاومت خمشی و کششی مناسب: در حالی که مقاومت فشاری گروت سیمانی بیشتر مورد توجه است، این ماده مقاومت خمشی و کششی مناسبی نیز دارد که در تناسب با مقاومت فشاری است و به افزایش استحکام ساز کمک میکند.

خواص شیمیایی

قابلیت ترکیب با افزودنیهای شیمیایی: افزودنیهای مختلف مانند مواد روان کننده، تسریع کنندهها و مواد ضد انقباض میتوانند برای بهبود خواص شیمیایی و مکانیکی گروت سیمانی به آن افزوده شوند.

خواص فیزیکی

چسبندگی بالا: گروت سیمانی به خوبی به سطوح مختلف از جمله بتن فلزی که سطح آن پرایمر خورده و سایر مصالح ساختمانی میچسبد.

عدم انقباض: برخی از گروتهای سیمانی به گونهای طراحی شدهاند که پس از سخت شدن انقباض نداشته باشند، این ویژگیها برای پر کردن فضاهای خالی و ترکها بسیار مهم است.

قابلیت جریان یابی: گروت سیمانی میتواند به راحتی در فضاهای خالی و ترکها جریان یابد و آنها را پر کند.

خواص حرارتی

مقاومت در برابر حرارت: گروت سیمانی با طراحی ویژه در برابر تغییرات دما و حرارت مقاوم است و میتواند در محیطهای با دمای بالا استفاده شود.

ضریب انبساط حرارتی کم: این ویژگی باعث میشود که گروت سیمانی مخصوص تحت تاثیر تغییرات دمایی کمتری تغییر حجم دهد.

سهولت در استفاده: گروت سیمانی به راحتی با آب مخلوط شده و به صورت خمیری قابل استفاده است.

زمان گیرش قابل تنظیم: با استفاده از افزودنیهای مختلف میتوان زمانی گیرش گروت سیمانی را تنظیم کرد تا متناسب با نیازهای پروژه باشد.

اقتصادی بودن: گروت سیمانی به طور کلی هزینه کمتری نسبت به گروت های پایه رزینی دارد و برای پروژه های بزرگ مقرون به صرفه است.

کاربرد: پر کردن حفرهها و شکافها، زیر پایههای دکلهای برق، زیر صفحه ستونها و بیس پلیتها، کاشت بولت و زیر پایههای دستگاهها صنعتی.

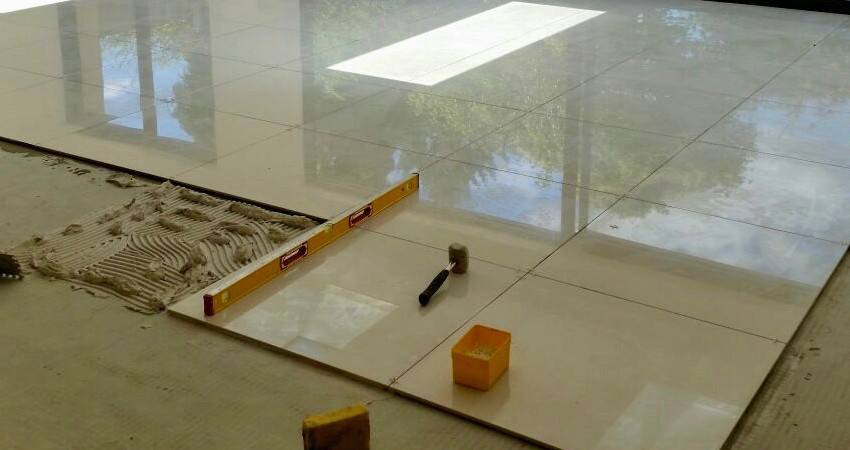

نکات مهم در گروتریزی

سطحی که میخواهید گروتریزی کنید باید کاملا تمیز و فاقد آلودگی و گرد و غبار باشد. در این زمینه میتوانید از پمپ باد استفاده کنید.

بهتر است گروت از یک نقطه ریخته شود تا به این ترتیب از محبوس شدن هوا زیر صفحه ستون جلوگیری به عمل بیاید.

این پروسه گروتریزی مستلزم شرایطی با تراوایی کم است.

دمای مناسب برای استفاده از گروت نیز بین ۵ ال ۳۰ درجه سانتی گراد است.

بخشهایی که به ضخامت ۱۰ ال ۱۰۰ میلیمتر نیاز دارند، میتوانند گزینه مناسبی برای گروتریزی باشند.

نظرات ۰