مقاومت بهبود یافته سرامیک تولیدی و قابلیت استحکام در برابر کهنگی و آسیب

موضوع مهم در مورد مؤلفه های ساختاری سرامیک این است که وقتی آنها را به کار می بریم قادر باشند در مقابل شرایط دشوار مقاومت کنند و استقامت خوبی در مقابل صدمات و قابلیت استحکام در برابر کهنگی و آسیب داشته باشند. به مسأله اندازه های نقص بحرانی و استحکام خمشی هم به صورت نظری و هم عملی پرداخته شده است.

سرامیکهای پیشرفته گروهی از مواد نو هستند که با توجه به کاربرد، ارزش افزوده و پیچیدگی فناوری، دارای تقسیمبندیهای مختلفی هستند. در بخش اولِ چطور سرامیک را در برابر آسیب مستحکم تر کنیم؟ به ماده ای اشاره کردیم که می تواند تولرانس (میزان تحمل) آسیب در سرامیکها بهبود ببخشد. در بخش دوم می توانید توضیحاتی درباره فرآیند سنتز این ماده بخوانید.

برخلاف چیزی که اغلب افراد تصور می کنند، بازار سرامیک های پیشرفته نه تنها محدود نیست، بلکه روز به روز در حال گسترش است. در حال حاضر نسل جدید سرامیک وظیفه حل سخت ترین چالش های مهندسی و صنایع مختلف را برعهده گرفته است. تنها در یک نمونه کوچک پیش بینی می شود نیترید سیلیکون مصنوعی بزرگترین بخش بازار نیترید سیلیکون در بین سال های ۲۰۱۸-۲۰۲۳ را از آن خود خواهد کرد.

مقاومت بهبود یافته سرامیک تولیدی در مقابل آسیب

بنابر معیار شکست گریفیث، استحکام خمشی هر بخش سرامیکی، از تافنس شکست آن ماده تأثیر مثبت می گیرد و بالعکس از سایر نقص بحرانی ذاتی آن، تأثیر منفی می پذیرد. بر طبق همین نظریه، دو ماده با داشتن مقدار یکسانی از مقاومت به رشد ترک و مقدار متفاوت تافنس شکست، از خود واکنش های متفاوتی نسبت به نقصها نشان خواهند داد.

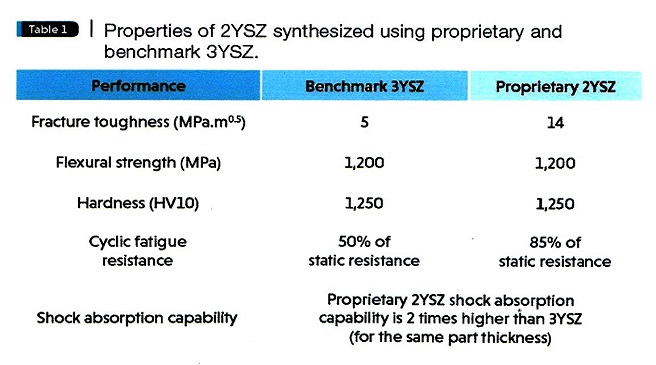

برای مثال تحقیقات نشان داد که دو ماده ysz2 و ysz3 مقاومت یکسانی در برابر ترک دارند ولی تافتس شکست آنها متفاوت است که برای اولی ۱۴ و دومی ۵ مگاپاسکال بر مجذور متر می باشد. (جدول ۱) با استفاده از معادله معیار شکست گریفیث، این تفاوت به شکل اندازه نقص بحرانی ۷۶ mu / 1 برای ysz3 و ۸۳ mu / 13 برای ysz2 تعبیر میشود. این به آن معناست که ماده ysz2 عمل آورده شده در سنتز اختصاصی توانایی تحمل عیوب بزرگتری را دارد و در مقایسه با YSZ3 خصوصیات مکانیکی بهتری دارد.

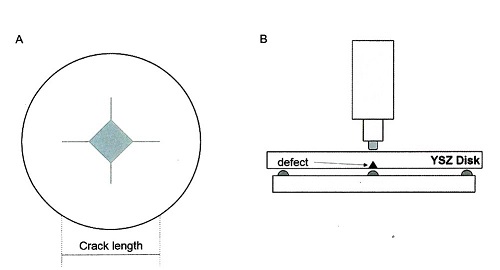

شکل ۱

به منظور ارزیابی پیش بینی های نظری ارائه شده، رفتار تولرانس عیب ysz2 که به صورت اختصاصی سنتز شده بود، در مقایسه با ysz3 معیار، مورد سنجش عملی قرار گرفت.

نمونه های دیسک پرس شده تک محوری را در ۱۰۰ مگاپاسکال در قالبی ۲۰ میلیمتری در دمای ۱۴۵۰ درجه سانتیگراد (ysz3) و ۱۳۵۰ درجه سانتیگراد (ysz2) به مدت ۲ ساعت تحت روش سینترینگ قرار دادند. سپس، نمونه ها را صیقل دادند و با استفاده از سیستم ریزدندانه حاوی نوک ویکرز و بارهای به کار رفته مختلف به مدت ۱۵ ثانیه، اشکال مختلفی از عیوب سایز را به صورت عمدی به وجود آوردند (شکل۱) و مقاومت موجی دو محوره با استفاده از سیستم پیستون قرار گرفته روی سه ساچمه طبق ایزو ۶۸۷۲ هم قبل و هم بعد از لاگذاری مورد ارزیابی قرار گرفت. عیب و نقص معرفی شده را رو به پایین قرار دادند (شکل۲، B) تا اطمینان پیدا کنند در این آزمایش مکانیکی به موضوع اثر قبل از ترک هم توجه شده است.

شکل ۲

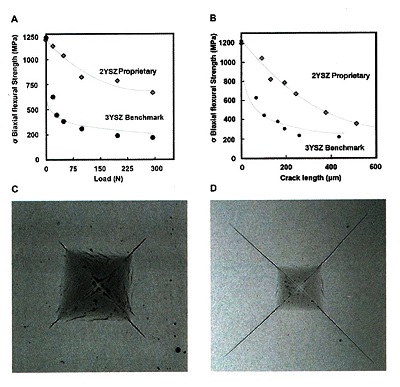

در شکل۱، مقاومت موجی دو محوری محصول YS73 معیار و محصول YSZ2 سنتز شده به صورت اختصاصی، قبل و بعد از خلق عیب مورد مقایسه قرار گرفت. قسمتهای خراب نشده هر دو محصول مقاومت موجی یکسانی دارند که با خصوصیات فهرست شده در جدول یک کاملا مطابق و هماهنگ است. با این وجود، وقتی در اجزاء سرامیک نقصی به وجود می آید، تحت اعمال فشار بار یکسان قسمتهایی که با محصول ysz2 آماده شدهاند، در مقایسه با بخشهای آماده شده با ysz3 معیار، مقادیر مقاومت موجی بالاتری از خود نشان میدهند.

به خاطر تافنس شکست بالاتر ysz2 که با فرآیند اختصاصی سنتز شده (۱۴ مگاپاسکال بر مجذورمتر)، نتیجه دیگر ایجاد نقص، این بود که در اعمال فشار یکسان شاهد طول ترک کمتری در مقایسه با ySZ3 بودیم (شکل۲،C). این نتیجه با این پیش بینی نظری که مواد دارای تافنس شکست بالا توانایی تقویت شده جذب انرژی و بنابراین میزان انتشار ترک کمتری دارند، مطابقت میکند.

بنابراین می توان استحکام های خمشی تک محوری محصولات YSZ2 سنتز اختصاصی و ysz3 معیار را به عنوان حاصل عیب طول ترک با هم مقایسه کرد(شکل ۲، B) تا قابلیت های برتر تحمل آسیب در ysz2 بهتر نشان داده شود. در بررسی طول ترک های یکسان، محصولات YSZ2 سنتز شده با فرآیند اختصاصی، استحکام خمشی دو محوری به اندازه ۵/۱ تا ۸/۱ برابر بیش از ysz3 دارند.

مزایای چندگانه سنتز زیرکونیای پایدار شده با ایتریوم

با استفاده از فن آوری تولید یا سنتز اختصاصی، امکان تولید محصولی با پتانسیل چشمگیر برای کاربردهای ساختاری سرامیکی فراهم می شود. در محصول ysz2 سنتز شده از این طریق، مزیت تافنس شکست بالا و قابلیت استحکام در برابر کهنگی و آسیب درهم ادغام شده است.

منبع: مجله الماس

نظرات ۰