روغنهای چاپ استفاده شده در صنایع کاشی | از سوابق تاریخی چنین برمی آید که انسان در گذشته های دور آموخت که چگونه از گل رس ظرف بسازد. این هنر اولیه بعدها به صورت فناوری در آمد. زیبایی و هنر یکی از معدود نو آوری های انسان بوده است.

به این منظور وی از زغال، گچ و رس سرخ یا هر ماده رنگی برای نقاشی استفاده می کرد. این تلفیقی از هنرها برای خلق هنر جدیدی بود»هنر چاپ بر روی سرامیک».

خطوط و خم های رنگی طرح ها، سایه ای از مسیر حرکت اجدادمان است تا بتواند گشاینده دری بر این خلق زیبایی باشد که به تازگی آموخته است.

چاپ در سرامیک ها

با توجه به افزایش تقاضا برای بکارگیری کاشی های سرامیکی، شمار تولید کنندگان آن ها نیز رو به افزایش گذاشته است. در بازارهای رقابتی زیبایی و جذابیت طرح ها بر کیفیت پیشی گرفته است.

یکی از مهم ترین فاکتورهایی که بر زیبایی کاشی ها موثر می باشد رنگ آن هاست. رنگ ها در تولید انبوه کاشی بوسیله دکوراسیون سطحی یا اجزا داخلی آن مانند لعاب، انگوب و یا بدنه اعمال می گردد. در دکوراسیون سطحی که به طور گسترده استفاده می شود،

خمیر چاپ (رنگ) به کمک روش های مختلفی به سطح کاشی برخورد می شود که در آینده درباره آن ها بحث خواهد شد. در این مقاله سعی شده که برخی از مسائل نامشخص دربارهی روغن های چاپ و موارد پیرامون آن ها شرح داده شود.

خمیرهای چاپ

خمیر چاپ یک سوسپانسیون نسبتا کم سیال است که بر روی سطح کاشی به کمک ماشین بصورت صنعتی یا دستی اعمال می گردد. در روش دستی و سنتی رنگدانه ها به همراه روغن گلیسیرین ( یا سایر روغن ها) مخلوط و بوسیله قلم مو، دست، چاپ سیلک و ….(مشابه روش های پخت سوم) بر روی کاشی و یا سایر محصولات از این دست ترسیم می گردد. این خمیر چاپ متشکل از دو بخش خشک (جامد) و روغن می باشد.

۱) جزء خشک یا جامد:

این بخش شامل تعدادی ماده اصلی و چند ماده انتخابی است. انتخاب این گزینه ها بر اساس خلق ویژگی، خواص و رفع عیوب است. که در خمیرهای چاپ ، قبل و در حین اعمال و حتی پس از پخت اول نیز استفاده می گردد.

بخش خشک شامل رنگ دانه ها، پودرهای چاپ، رس و گاهی مواد ویژه ای همچون آلومینا، زیرکن، سیلیکا است. خواص نهایی بعد از پخت دکور تحت تاثیر خواص این جزء است یعنی رنگ، افکت، ضخامت و برجستگی، دیرگدازی و … .

۲) بخش دوم (روغن چاپ):

روغن چاپ یا مدیوم مایعی است که قادر به تعلیق هر چه بیشتر مواد خشک را تا زمان طولانی می باشد تا بتواند مواد را بر روی سطح کاشی انتقال دهد. این اتفاق به کمک روش هایی همچون سیلندر روتاری، شابلون تخت و دوار می باشد.

آب اولین مدیوم است. این مدیوم مناسب برخی روش ها همچون اسپری می باشد. اما برای خمیر های با دانسیته بالاتر ( ترکیب مواد خشک و تر) آب کمی نا کارآمد است، چرا که نمی تواند رفتار رئولوژیکی مناسبی بر این منظور داشته باشند.

از سوی دیگر هیچ گونه رفتار تعلیقی قابل توجهی ندارد. برای رفع این مشکل بسیاری از تعلیق کننده ها استفاده شد. بسیاری از روغن های طبیعی و سنتزی آزمایش شدند. اما هیچیک از آنها رفتار بهتر از گلیکول ها را از خود بروز ندادند.

گلیکول ها:

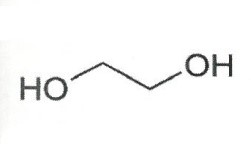

Diol یا گلیکول ترکیبی شیمیایی است که از دو گروه هیدروکسیل متصل به یکدیگر تشکیل شده است. گروه گلیکول در برخی ویژگی های بارز است:

• کیفیت تعلیق

• انتقال مناسب

• تداوم کیفیت و وضوح طرح

• زمان خشکایش مناسب که مربوط است به متغیرهای بسیاری چون فناوری اعمال

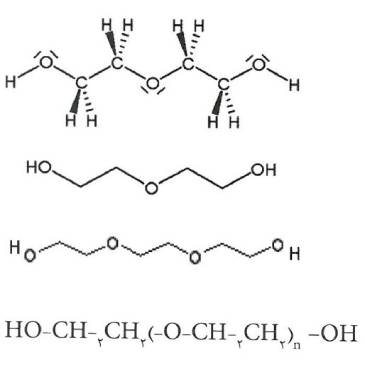

انواع بسیاری از گلیکولها وجود دارد. از تک زنجیره هایی چون مونو اتیلن گلیکول تا زنجیره های بلند. ولی تمام آنها مناسب تکنولوژی دکور نیستند چرا که زنجیره های بلند تر چرب تر هستند و زمان زیادتری را برای خشک شدن صرف می نمایند و در اندازه های صنعتی غیر قابل استفاده اند،

هرچند که برخی خواص مناسب انکارناپذیری نیز دارند. بنابراین زنجیرهای کوتاه برای این عمل بهتر هستند، اما لازم است با افزودن افزودنی ها در کنترل خواص آنها بهبود حاصل گردد. پیش از بحث در مورد افزودنی ها لازم است که پایهی مدیوم بهتر شناخته شود.

MEG (منو اتیلن گلیکول):

اتیلن گلیکول یا منو اتیلن گلیکول، ۱٫۲ اتان OH دیول (IUPAC یک نوع الکل است که با دو عامل OH ترکیب درست نموده است. این ترکیب بطور گسترده در ضد یخ های اتومبیل کار برد دارند. این ماده بطور خالص بی بو، بی رنگ، غلیظ، شیرین مزه و سمی است.

DEG ( دی اتیلن گلیکول):

این ترکیب از اتصال دو گروه الکلی تشکیل شده است که با فرمول مولکولی CH۲ – O – CH۲ – CH۲ – OH – HO – CH۲ بی بو، بی رنگ و جاذب رطوبت می باشد. این ماده محلول در آب و سایر مایعات قطبی همچون الکل است. رفتار این ماده بسیار مشابه اتیلن گلیکول است که در مواد خنک کن استفاده دارد. بطور کلی گروه گلیکولها توسط فرمول مولکولی:

HO – CH۲ – CH۲ (- O-CH۲ – CH۲)n – OH

n = 0 اتیلن گلیکول (ضد یخ)

n = 1 DEG

n = 2 تری اتیلن گلیکول ، TEG ، تری گلیکول

n = 3 تترا اتیلن گلیکول

n = 4 پنتا اتیلن گلیکول

اعداد بالاتر به پلی اتیلن گلیکول های غیر سمی معروفند. DEG به عنوان بخش ساختاری در سنتز مواد الى کار برد دارد (مانند مورفولین و ۴، ۱ دی اکسان. این ماده حلال نیترو سلولز، رزینها، رنگهای آلی، روغن ها و سایر ترکیبات آلی است.

همچنین این ماده جاذب رطوبت تنباکو، جوهر چاپ و چسب است. این ماده می تواند به آرامی نقطه انجاد را پایین و به طور قابل توجهی نقطه جوش را بالا ببرد که در نتیجه مایعات ضد جوش را مناسب است استفاده در آب و هوای گرم می کند. این ماده در برخی روغن های هیدرولیک مانند روغن ترمز کاربرد دارد.

در مواد دارویی و بهداشتی( مانند کرم پوست، مرطوب کننده ها و خوشبو کننده ها) گاهی DEG جایگزین اترها می شود. این ماده نسبتا کمتر سمی است ولی به جهت مزه شیرین خطر مسمومیت آن به ویژه برای کودکان افزایش می یابد. به همین علت برای مصارف خوراکی و دارویی DEG مجوز استفاده ندارد.

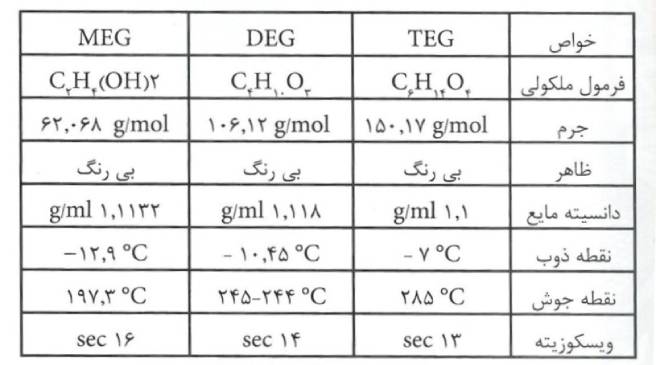

جدول مقایسه بین سه گروه اتیلن گلیکولی

TEG ( تری اتیلن گلیکول)

تری اتیلن گلیکول یا سه گلیکول مایعی است بی بو، بی رنگ و بی مزه با فرمول مولکولی HO ((CH۲-C۲)O)۳H که گاهی به عنوان پلاستی سایزر در وینیل ها) به کار برده می شود.

همچنین این ماده در ضد عفونی کننده های هوا کاربرد دارد. هنگامی که این ماده تبدیل به ایروسل می شود باعث جلوگیری از انتقال بیماری ها می شود. گلیکول ها همچنین به عنوان ماده ی جاذب رطوبت در گازها و Air Conditionerها کاربرد دارند. تری اتیلن گلیکول بخشی از گروه هیدروکسیل الکل هاست.

این مایع بی بو بسیار پایدار و دمای جوش نسبتا بالایی دارد. جدای از کاربرد آن به عنوان ماده اولیه در تولید و سنتز سایر مواد، بخاطر ویژگی جاذب آب بودن و مایعات رطوبت زدا بسیار شهرت دارد.

این ماده کاملا در آب محلول بوده و در فشار ۱۰۰ KPa دمای جوشی معادل ۲۸۵ درجه سانتیگراد و دمای انجمادی معادل ۷- درجه دارد. این ماده همچنین در اتانول، اسید استیک، گلیسیرین، پیریدین و آلدئید کاملا حل می شود و به میزان کم در دی اتیل اتر و نامحلول در روغن، نفت و هیدروکربن است.

ترکیب مخلوط

در فناوری دکوراسیون، مدیوم مخلوطی است از یک یا چند پایه گلیکولی به همراه افزودنی ها. معمولا پایه DEG , MEG و یا ترکیب این دو خواهد بود. این مواد به راحتی در هم محلول می گردند و رفتار بسیار نزدیکی به هم دارند.

فقط در شرایط خاص قدرت تفکیک آن ها در چاپ با هم متمایز است. هر تامین کننده ای ممکن است نسبت یکی از آن ها را بین صفر تا صد تغییر دهد. این مخلوط حدود نیمی از بسته ی مدیوم را تشکیل می دهد.

بخش دیگر این بسته را چیزی تشکیل نمیدهد جز آب. با کنترل درصد آب می توان زمان خشک شدن را تنظیم و قابل طراحی نمود. همچنین مشابه بودن اتصالات درون ملکولی واندر والس و هیدروژنی موجب می شود که این گلیکول ها در آب کاملا محلول باشد مخصوصا زمانی که طول زنجیره کوتاه باشد.

هرچه زنجیره بلندتر باشد قابلیت تعلیق مواد خشک در درون آن بهبود می یابد. همانطور که قبلا شرح داده شد هدف، برقراری تعادل بین تعلیق و زمان خشک شدن بود.

آب می تواند راه حل مناسبی برای رفع این مشکل باشد. میزان این آب تا سی و چند درصد می تواند باشد که منوط است به زمان خشکایش آن. حضور یونها می تواند رسوب را بر خلاف طراحی اولیه پیش ببرد. این دلیلی است برای آنکه آب باید حتی المقدور فاقد این یون ها باشد. در نتیجه آب مقطر بهترین انتخاب است.

افزودنیها

درصد باقیمانده مربوط به افزودنی هاست. تنوع بسیاری از این مواد افزودنی وجود دارد که در مدیوم استفاده می شود. هر افزودنی می تواند یک یا چند ویژگی را ایجاد یا برخی را بهتر و یا بدتر نماید، در حالی که اگر از اندازه اش فراتر رود، ممکن است نتیجه معکوس داشته باشد. در نتیجه تست های تجربی بسیاری می تواند این ویژگی ها را مورد بررسی قرار دهد:

• دفلوکولانت

دفلوکولانت ها ترکیبات شیمیایی معدنی یا آلی هستند که تاثیر اصلی آنها در دوغاب سوسپانسیون کاهش پارامترهای اصلی رئولوژی مانند ویسکوزیته و حد خزش است.

• عامل تعلیق

تعلیق در واقع قابلیت مایعات برای تاخیر انداختن فرآیند رسوب ذرات جامدات درون آنها تا حداکثر زمان ممکن است. این پدیده به بسیاری فاکتورها وابسته است. مانند الف) وزن مخصوص، اندازه و شکل ذرات معلق ب) دانسیته و رفتار رئولوژیکی سوسپانسیون ج) حضور ذرات کلوئیدی که هریک جداگانه شرح داده خواهد شد.

• چسب

این مواد می توانند در بهبود اتصال مواد جامد به س طح اعمال کمک نماید و این در حالی است که زمان خشکایش نیز تاثیر دارند.

• عامل تر کننده

اینها موادی هستند که قابلیت سوسپانسیون را برای پوشانندگی کامل مواد جامد از طریق کاهش نیروی کشش سطحی ارتقا می دهند. تعدیل کننده و ضد کف این ترکیبات تامین کننده ی دو ویژگی هستند. حذف کف و حباب و بهبود س طح نهایی با حذف نابسامانی ها که بر روی سطح محصول باقی می ماند.

• عامل ضد باکتری

مدیوم ها در زمان ماندگاری طولانی ممکن است رفتار غیر عادی (مخصوصا در رئولوژی) از خود بروز دهند. این اتفاق به ویژه در فصل گرم سال رخ می دهد چرا که محیط آلی پلیمری برای زندگی و رشد باکتری ها مناسب بوده و با حمله به زنجیرهای بلند تر و ضعیف تر، غذای خود را تامین می نمایند.

در نتیجه در ترکیب شکستی رخ می دهد. افزودن آنتی باکتریال موجب جلوگیری از این اتفاق خواهد شد. همانگونه که گفته شد، بسته ی نهایی از مدیوم ترکیبی از پایه ، آب و افزودنی هاست.

بسیاری از این افزودنی ها ممکن است دست کم یک اثر مثبت و یا یک یا چند اثر منفی بر جای گذارد. در نتیجه باید تعادلی بین اثر و عیوب آن وجود داشته باشد که بتواند نتایج و خواص بهینه ای داشته باشد.در نسل جدید مواد برای کاربردهای تازه تر در ساخت خمیر چاپ اهمیت مدیوم ها بارزتر شده است.

اگر محتوای این مقاله برایتان مفید بود، لطفا آن را با دوستانتان نیز به اشتراک بگذارید.همچنین شما میتوانید نظرات خود را درباره این مقاله با ما و سایر کاربران سرام پخش در میان بگذارید.

نظرات ۰