اسـتفاده از تالک بـرای بهبـود تولیـد اسلب سـرامیکی

معرفی تالک: تالک سال هاست که به عنوان یک افزودنی گدازآور برای کاشی های اَستون وِر و اَستون وِر پرسلانی شناخته شده و استفاده میشود.

با ایجاد یک یوتکتیک (eutectic)با فلدسپارهای سدیمی و پتاسیمی که به دلیل تخلخل داخلیِ کمتر، منجر به استحکام پخت بالاتر نیز میشود، گداخت پذیریِ ترکیبهای استونور پرسلانی و همچنین مقاومت در برابر لکه کاشی های استون ور پرسلانی پولیش شده را بهبود میبخشد.

چرا تالک در تولید اسلب های سرامیکی نادیده گرفته می شد؟

با این حال، برخی از تولیدکنندگان (از جمله تولیدکنندگان اسلب سرامیکی) استفاده گسترده از آن را مد نظرقرار نداده اند زیرا ترکیبات بدنه باید با تالک مناسب تنظیم شوند تا به مزایای کامل برسند و به دلیل اینکه مقدار کمی لازم است (چیزی کمتر از ۲%) باید بادقت درسطح صنعتی اندازهگیری شود.

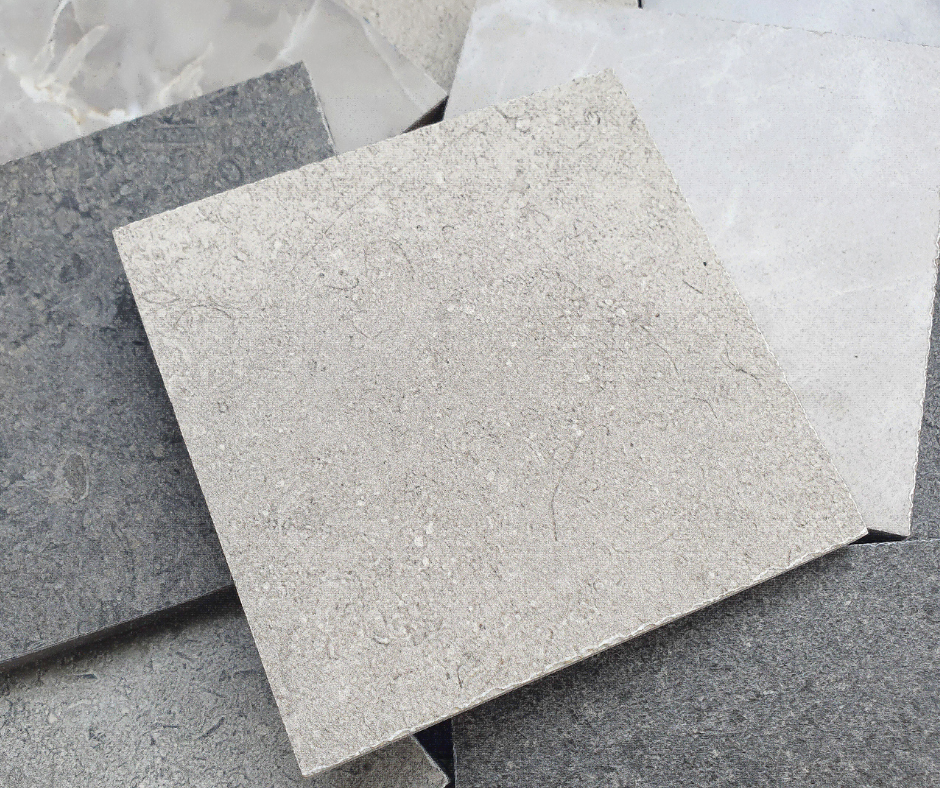

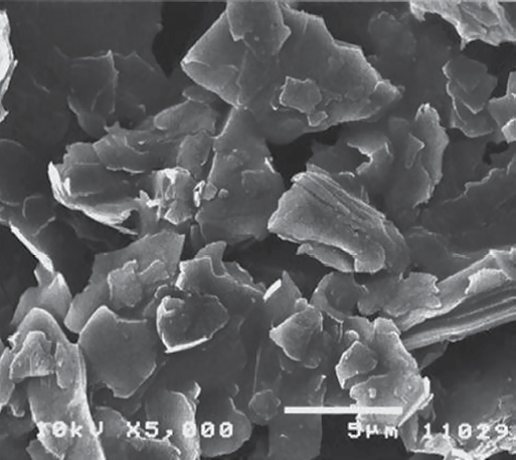

کانی شناسی و شکل و توزیع اندازه ذره از جمله پارامترهایی هستند که می توانند تأثیر قابل توجهی داشته باشند. در نخستین بررسی، تالک هایی از مبداء های مختلف و با کانی شناسی و ریزساختار متفاوت مورد بررسی قرارگرفتند. ریزساختارِ تالک می تواند از میکرو کریستالی تا لایه ای یا حتی ماکروکریستالی تغییر نماید (شکلهای۱ و ۲)

شکل ۱- تالک میکروکریستالی

شکل ۲- تالک ماکروکریستالی

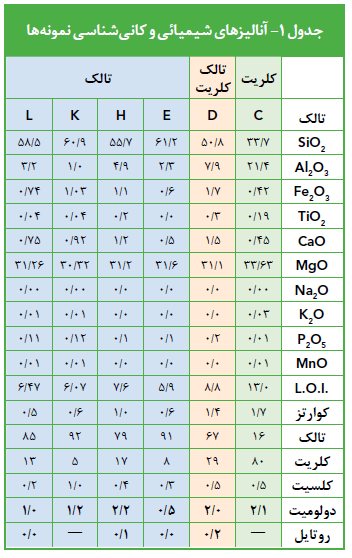

جدول ۱ آنالیزهای شیمیایی نمونه های تالک انتخاب شده را نشان می دهد، در حالی که جدول ۲ ترکیب یک دستور تهیه استون ور پرسلانی سفید را که از یک مطالعه قبلی انتخاب شده است، نشان میدهد. آزمایشهایImerys براساس این فرمول می باشند.

بخش نخست این مطالعه که در مقاله فوق بیان شد، اختلاف های بین تالک ها، به ویژه با در نظر گرفتنِ استحکام خشک را آشکارکرد و نشان داد که درمدول گسیختگی (M.O.R.)خشک بهبود قابل توجهی میتواند به دست آید.

برای تأیید این مطالعه اولیه، آزمایش دیگری یک بدنه بدون تالک را به عنوان استاندارد (STD)در نظر گرفت و با بدنههایی که ۲ درصد تالک داشتند و از ۳ تا از بهترین و ۳ تا از بدترین نتایج مطالعه قبلی انتخاب شده بودند، مقایسه کرد.

پس از این که به مدت ۱۸ دقیقه در آسیاب سریع آزمایشگاهی آسیاب و سپس خشک شدند، بدنه ها گرانول و در فشار kg/cm² ۴۵۰ پرس شدند.

مدول گسیختگیِ (M.O.R.)خشک بر روی ۸ نمونه با استفاده از آزمون خمش۳ نقطهای برای هر ترکیب اندازهگیری شد که نتایج آن در نمودار ۱ قابل مشاهده است.

به طور خاص مشخص شد که در مقایسه با بدنه استاندارد بدون تالک (STD) و، MOR خشک تالک E به طور قابل توجهی بالاتر است: MPa 0.5+ (16+%) احتمالاً این به لایه ای بودن تالک و توزیع اندازه ذره PSD مربوط می شود که بر استحکام دهی و چینش ذرات اثر می گذارد.

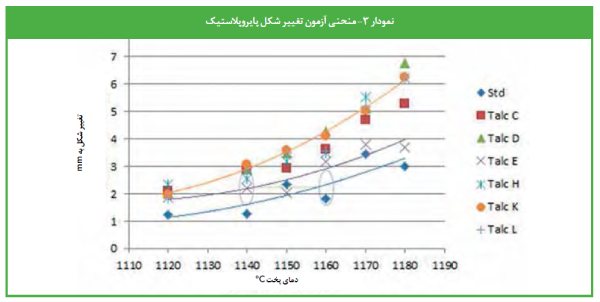

منحنی سینترینگ

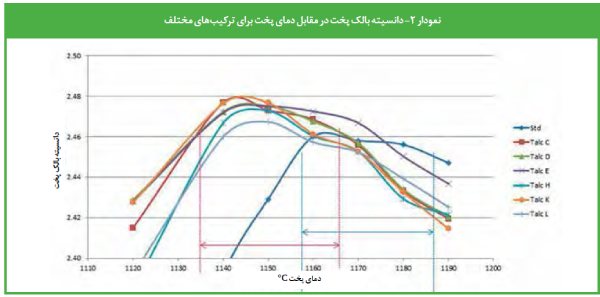

پس از پخت نمونه های پرس شده در یک کوره آزمایشگاهی سریع در دماهای مختلف، دانسیته بالک پخت در برابر دمای پخت رسم شد تا تفاوت های بین بدنه استاندارد و بدنه های حاوی تالک معلوم شود. از نمودار ۲ میتوان دید که بیشینه دانسیته در دمای کمتر و هنگام استفاده از تالک حاصل می شود؛ بدین معنی که زمان چرخه را می توان اندکی کاهش داد که بهره وری کوره را افزایش می دهد.

نتیجهگیری دیگری که می توان انجام داد این است که دانسیته بالک بالاتر متناظر با تخلخل داخلیِ پایینتر است. این یک مزیت در مرحله پولیش برای بهبود مقاومت در برابر لکه می باشد.

در نهایت، محدوده پخت به سمت دماهای پایینتر جابجا می شود و آن قدر ادامه می یابد تا بدنه به طور کامل شیشه ای (vitrification)شود. با ِ داشتن حداکثر ۲ درصد تالک، محدوده پخت درمقایسه با بدنه استاندارد کاهش پیدا نمی کند.

کنترل تغییر شکل پایروپلاستیک

معمولاً گفته شده که وقتی تالک به یک فرموالسیون بدنه اضافه شود، بر تغییر شکل پایروپلاستیک اثر میگذارد و سبب افزایش آن میشود (مرجع ۱). این درست است اما فقط در یک دمای پخت مشخص. از آن جا که با تالک، بیشینه تراکم در دمای پایین تر به دست میآید (حدود ۲۰-۲۵ درجه سانتی گراد در مطالعه ما)، تغییر شکل پایروپلاستیک نیز باید با همان اختلاف دما درهنگامی که شیشهای ِ شدن بدنه تکمیل میشود، مقایسه شود.

بدنه استاندارددردمای ۱۱۶۰ درجه سانتی گراد به بیشینه دانسیته میرسد، حال آن که بدنه هایی که به آن ها تالک اضافه شده است دردمای ۱۱۴۰ درجه سانتی گراد یا کمتر از آن به همان حالت میرسند (نمودار۲).

تغییر شکل پایروپلاستیک برای بدنه STD و تالک E مشابه است. سایر ترکیب های شامل تالک تغییر شکل کمی بالاتر را در دمای۱۱۴۰ درجه سانتی گراد نشان می دهند (نمودار ۳).

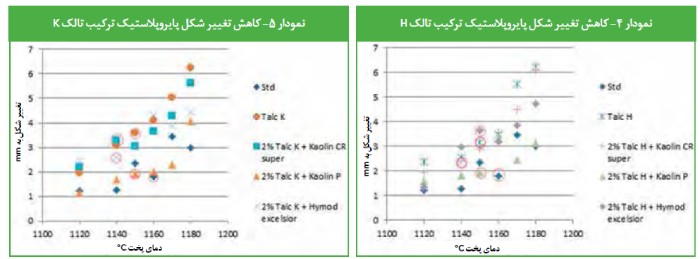

بنابراین برای جبران تغییر شکل می توان آلومینا را به شکل کائولینیت ریز دانه وارد کرد تا تشکیل مولایت در بدنه را بهبود بخشد. برای تالک های H وK که تغییر شکل پایروپلاستیکی بیشتری دارند، می توان با استفاده از دو کائولن ریز دانه ترِSuper CR و P از Imerys، که به طورجزئی یا به طور کامل جایگزین CR از Imerys شوند که در ترکیب اولیه استفاده شده، تغییر شکل را کاهش داد. از طرف دیگر، Hymod Excelsior از Imerys برای جایگزین کردن خاک رُس اوکراینی استفاده شد و در همان حال کائولن CR درترکیب نگه داشته شد.

در نمودارهای ۴ و ۵ بیشینه دانسیته هر ترکیب با دایره به رنگ قرمز مشخص شده است. کائولین P منجر به تغییر شکل مشابهی در بدنه STD دردمای کمی پایین تر می شود؛ در حالی که CR Super و Excelsior Hymod به نتایج میانی می رسند و در بیشتر موارد به خاطر تالکH و K تغییر شکل را کاهش میدهد.

نتیجه گیری نهایی اسـتفاده از تالک بـرای بهبـود تولیـد اسلب سـرامیکی

درکنارمزایای معمول به دست آمده با افزودن تالک به بدنه ها پی استون ور پرسلانی، یعنی گداخت پذیری، مقاومت در برابر لکه و استحکام پخت، می توان از بعضی از تالک ها برای دستیابی به استحکام خشک بالاتر استفاده کرد؛ مشخصهای که مخصوصا در مورد تولید اسلب بزرگ مفید است.

تغییر شکل پایروپلاستیکی را می توان با تنظیم چرخه پخت و در صورت لزوم با وارد کردن کائولینیت ریز دانه تر در بدنه مدیریت کرد. تیم های فنی Imerys به طور مداوم به دنبال راه هایی هستند تا راه حل هایی را توسعه دهند که نیازهای تولیدکنندگان بر اساس فناوری فعلی را بهتر برآورده کنند و همچنین خواسته های فناوری ها و تکنیک های تولید جدید را که وارد بازار شده اند، پاسخ دهند.

این دانش و اطلاعات دیگر در Tech Connect، پلتفرم پشتیبانی فنی آنلاین Imerys برای تولیدکنندگان سرامیک در دسترس است. این پلتفرم چهار سرویس اختصاصی ارائه میدهد:

عیبیابی

یک حوزه آنلاین که در آن کاربران می توانند طیف گستردهای از راه حل ها را برای بعضی از متداول ترین مسائل فنی پیداکنند؛

آموزش

Imerysتخصص خود را در زمینه موادمعدنی با مشتریان خود به اشتراک می گذارد و در مورد چگونگی کنترل و بیشترین استفاده از مواد اولیه مشاوره میدهد؛

توانایی های آزمایش

Imerys به مشتریان استفاده از آزمایشگاه های خود را که مجهز به طیف گسترده ای از تجهیزات آزمون هستند، پیشنهاد میدهد و به آن ها اجازه میدهد تا تجزیه و تحلیل عمیق انجام دهند و بیشترین سود را از محصولات خود به دست آورند.

مستندات فنی

دسترسی رایگان به مجموعه گسترده ای از پرطرفدارترین محصولات Imerys و مقاله های تخصصی متعددی از مجلات و ژورنال ها.

Tech Connect در https://www.imerys-ceramics.com/technical-suport آنلاین است.

نظرات ۰